Forges de Cons

Il y a eu deux forges à Cons la Grandville, il ne subsiste aujourd'hui qu'un haut fourneau datant de 1865 de l'ancienne forge du bas. Il fonctionnait au bois et était activé grâce à la force hydraulique. Il est depuis 1974 classé aux Monuments Historiques.

Une plaque date le haut fourneau de 1865.

Une plaque date le haut fourneau de 1865.

Forges de Buré

C'est au 14ème siècle que les moines d'Orval (Belgique) s'installent dans la région afin d'y implanter un premier haut fourneau, celui de Buré, avec la construction de forges puis plus tard vers la fin du 17ème siècle l'implantation d'un autre haut fourneau, celui du Dorlon.

Le minerai était extrait des proches mines de Saint Pancré et l'ensemble de la fonte traitée aux forges.

La maison des maîtres de forges est aujourd'hui habitée. L'ensemble est classé depuis 1992.

La maison des maîtres de forges est aujourd'hui habitée. L'ensemble est classé depuis 1992.

Forges du Dorlon

Une plaque date le haut fourneau de 1853.

Une plaque date le haut fourneau de 1853.

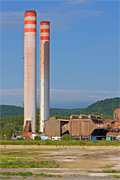

Hauts Fourneaux de la Senelle

Le bassin de Longwy-Villerupt a connu la plus forte concentration de hauts fourneaux au monde, il n'en reste plus un seul à ce jour, sauf à Longwy, pour seul vestige, une cuve est restée couchée sur le sol.

C'est donc à Longwy que se trouvait l'ancienne usine de la Senelle qui a comporté jusqu'à 6 hauts fourneaux. Le premier est mis à feu en 1846, et presque cent ans plus tard (en 1960), il y en aura 5 de plus comptant 12 cowpers au total, et produisant 80 000 tonnes de fonte par mois.

Progressivement dés 1963, les hauts fourneaux seront éteints et en 1987 c'est définitivement la fin.

Aujourd'hui le terrain sert de golf !

Aujourd'hui le terrain sert de golf !

Voici l'intérieur de la cuve, tout en briques réfractaires. C'est plutôt rare de pouvoir voir à l'intérieur, il n'y qu'en période de rénovation que cela est possible.

Voici l'intérieur de la cuve, tout en briques réfractaires. C'est plutôt rare de pouvoir voir à l'intérieur, il n'y qu'en période de rénovation que cela est possible.

Il faut revenir plusieurs années en arrière et se repositionner ici, avec les usines Senelle de Longwy dans la vallée de droite, et les usines de la Chiers, Gouraincourt et Mont Saint Martin à gauche.

Il faut revenir plusieurs années en arrière et se repositionner ici, avec les usines Senelle de Longwy dans la vallée de droite, et les usines de la Chiers, Gouraincourt et Mont Saint Martin à gauche.

Train à fil - Unimetal

Il s'agit du train a fil d'Unimetal, appartenant à Usinor. Unimétal est la division des produits longs, il est construit en 1961, repris par Unimétal en 1986 et fermé le 31/12/1998 au détriment de celui de Schifflange (Luxembourg) qui est plus moderne et performant et de STUL.

Le site est traversé par la Moulaine en souterrain à cet endroit.

Comme on le savait, l'intérieur a été entièrement vidé il y a déjà plusieurs années, mais le bâtiment est resté. Une petite zone à l'entrée donne sur d'anciens vestiaires avec douches. Dans ce couloir on remarque ces décorations qui mettent en valeur le fil qui est produit justement ici.

Comme on le savait, l'intérieur a été entièrement vidé il y a déjà plusieurs années, mais le bâtiment est resté. Une petite zone à l'entrée donne sur d'anciens vestiaires avec douches. Dans ce couloir on remarque ces décorations qui mettent en valeur le fil qui est produit justement ici.

Plus loin, on trouve ce slogan que l'on pouvait lire sur un casier : Du minerai, des aciers et des hommes...qui pourrait définir la mémoire de la Lorraine.

Le bâtiment est une structure tout en longueur, typique des laminoirs, en poutrelles en acier.

Le bâtiment est une structure tout en longueur, typique des laminoirs, en poutrelles en acier.

Divers

Cage de laminoir provenant du train à billettes, des usines de la Senelle (Unimetal).

Cage de laminoir provenant du train à billettes, des usines de la Senelle (Unimetal).

Locomotive diesel Gaston-Moyse provenant des aciéries de Longwy.

Locomotive diesel Gaston-Moyse provenant des aciéries de Longwy.

Le Grand Hôtel des Aciéries de Longwy, aujourd'hui complètement ravagé par les roumains qui ont investis le coin, à l'intérieur c'est une déchetterie doublé d'une puanteur. Et personne ne fait rien ?

Le Grand Hôtel des Aciéries de Longwy, aujourd'hui complètement ravagé par les roumains qui ont investis le coin, à l'intérieur c'est une déchetterie doublé d'une puanteur. Et personne ne fait rien ?

Ancienne station d'électricité des usines du Prieuré

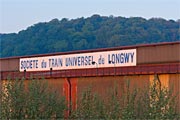

STUL

STUL ou Société du Train Universel de Longwy est une ancienne installation de laminage qui fabriquait des poutrelles en acier. Il est construit en 1961, passe sous le joug d'Arbed en 1993 puis Arcelor, il ferme définitivement ses portes le 25 février 2005 en reclassant les 350 derniers ouvriers du site.

L'usine a été entièrement démolie en 2015.

Divers monuments et vestiges

Saulnes :

Voilà le seul vestige de haut fourneau à Saulnes, datant du 17ème siècle. L'usine "moderne" qui se construira plus tard, Saulnes-Raty, a quand à elle, complètement disparue

Voilà le seul vestige de haut fourneau à Saulnes, datant du 17ème siècle. L'usine "moderne" qui se construira plus tard, Saulnes-Raty, a quand à elle, complètement disparue

Hussigny-Godbrange :

Il ne reste plus rien, le site est en "reconversion", le château d'eau tombé et les accumulateurs a minerai sont les seuls vestiges de visible. L'usine ne comptera que deux hauts fourneaux, elle est reprise par la Société des Hauts-Fourneaux de Saulnes-Raty en 1923. Elle s'arrête dans les années 1960.

Il ne reste plus rien, le site est en "reconversion", le château d'eau tombé et les accumulateurs a minerai sont les seuls vestiges de visible. L'usine ne comptera que deux hauts fourneaux, elle est reprise par la Société des Hauts-Fourneaux de Saulnes-Raty en 1923. Elle s'arrête dans les années 1960.

Villerupt :

Nous voici à l'entrée de l'usine de Villerupt, il ne reste plus rien de caractéristique, le seul portail en fer forgé et ces deux mosaïques nous rappellent l'existence d'une usine sidérurgique.

Nous voici à l'entrée de l'usine de Villerupt, il ne reste plus rien de caractéristique, le seul portail en fer forgé et ces deux mosaïques nous rappellent l'existence d'une usine sidérurgique.

Villerupt possède plusieurs murs de ce type, ils sont construits tout autour de l'usine de Micheville et d'Aubrives. Celui-ci entre autre servait au chargement du minerai dans les hauts fourneaux.

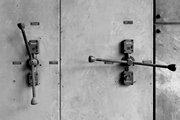

Ce tunnel, a moitié remblayé jusqu'au toit, servait d'accumulateur. Les trémies étaient situés à l'extérieur au dessus, à l'intérieur il reste encore les belles trappes de déchargement.

Ce tunnel, a moitié remblayé jusqu'au toit, servait d'accumulateur. Les trémies étaient situés à l'extérieur au dessus, à l'intérieur il reste encore les belles trappes de déchargement.

Sur le site de Micheville, il ne reste plus rien du tout, seuls quelques murs de visibles et surtout beaucoup de poubelles, c'est devenu une véritable déchetterie par endroits. Ces hangars sont les seuls vestiges, aujourd'hui repris par une société.

Sur le site de Micheville, il ne reste plus rien du tout, seuls quelques murs de visibles et surtout beaucoup de poubelles, c'est devenu une véritable déchetterie par endroits. Ces hangars sont les seuls vestiges, aujourd'hui repris par une société.

Micheville était spécialisé dans la fabrication de rails, il n'y a qu'à regarder le premier rail que vous trouvez pour vérifier.

Micheville était spécialisé dans la fabrication de rails, il n'y a qu'à regarder le premier rail que vous trouvez pour vérifier.

Audun le Tiche :

L'usine est fermée 1964.

Ce bâtiment est le seul vestige de l'usine, il s'agissait de la centrale, il accueillait 4 soufflantes et fournissait l'air comprimé pour les ateliers.

Ce bâtiment est le seul vestige de l'usine, il s'agissait de la centrale, il accueillait 4 soufflantes et fournissait l'air comprimé pour les ateliers.

Il y a quand même un lieu de mémoire sur l'usine et les ouvriers avec la "demi-reconstitution d'un haut fourneau" montrant son principe de fonctionnement.

Il y a quand même un lieu de mémoire sur l'usine et les ouvriers avec la "demi-reconstitution d'un haut fourneau" montrant son principe de fonctionnement.

Moyeuvre / Ottange :

On va dire qu'il ne reste rien ! Ce que je prenais au début pour un reste de haut fourneau à Ottange est en fait une sorte d'ancienne cheminée.

On va dire qu'il ne reste rien ! Ce que je prenais au début pour un reste de haut fourneau à Ottange est en fait une sorte d'ancienne cheminée.

Joeuf :

A l'arrivée dans la ville, se trouvent deux beaux bâtiments typiques, bien rénovés et dont le fronton indique la présence de la sidérurgie. La nouvelle division de hauts fourneaux construits a été décrit comme "le plus grand haut fourneau de France produira un millier de tonnes de fonte par an" (G.Eustache, 1960)

A l'arrivée dans la ville, se trouvent deux beaux bâtiments typiques, bien rénovés et dont le fronton indique la présence de la sidérurgie. La nouvelle division de hauts fourneaux construits a été décrit comme "le plus grand haut fourneau de France produira un millier de tonnes de fonte par an" (G.Eustache, 1960)

Les demeures des De Wendel, bien visibles depuis la vallée surplombaient leur empire d'acier.

Haut Fourneau d'Uckange - U4

1878, Les frères Stumm issus de Neunkirchen (Gebruder-Stumm) achètent un terrain à Uckange en vue d'y construire leur prochaine usine à fonte. L'usine d'Uckange est construite à partir de 1890. Pour rappel à cette période une partie de la Lorraine est toujours annexée par l'Allemagne par le traité de Francfort (1871). La Moselle est coupé en deux : à l'Est ce sont les De Wendel qui tiennent la partie Française et à l'Ouest les Stumm avec Uckange mais aussi les Klôckner avec Knutange, les Spâter à Rombas, les Rôchling à Thionville et les Thyssen à Hagondange. Cette volonté de construire en terrain conquis marque davantage le pouvoir Allemand et vient directement mettre en concurrence les industries françaises. Outre l'usine les Stumm obtiennent des parcelles pour la construction d'une cité ouvrière.

Le site d'Uckange est idéal, il est déservi par une voie fluviale, la Moselle et une voie ferrée, ce qui facilite l'envoi de fonte vers l'Allemagne. La production démarre dés 1893 avec quatre hauts fourneaux, et deux de plus suivront en 1904. Le rendement de l'usine est de 144 000 tonnes de fonte par an. L'essentiel du charbon est extrait des mines françaises (principalement la mine IDA (Ste-Marie-aux-Chênes) acquises également par les Stumm, il est ensuite acheminé jusqu'à l'usine par un funiculaire long de 17 km.

Avec la fin du premier conflit mondial en 1918, l'usine retombe sous la direction française de la Société des Forges et Aciéries de Nord et Lorraine L'usine s'oriente vers une production de fonte phosphoreuse type "Longwy" mais exporte toujours sa fonte vers la Sarre qui reste son principal débouché. Entre 1920 et 1935 l'usine se modernise, avec la reconstruction des bureaux (1925) de la chaufferie (1929), de nouvelles soufflantes et les quatre hauts fourneaux d'origine sont remplacés. Elle passe de six hauts fourneaux (1920) à quatre (1930).

Durant la seconde guerre mondiale, l'usine repasse sous le joug des Stumm

En 1965 une première fusion se réalise avec la Société des hauts-fourneaux de Saulnes pour former la Société des hauts-fourneaux réunis de Saulnes et d’Uckange (HFRSU). En 1968 les hauts fourneaux de Saulnes s'arrêtent, Uckange reprend la production de fonte de Saulnes. En 1970 Uckange ne possède plus que 4 hauts fourneaux, et en 1976 le U4 sera mis en réfection, il ne sera rallumé que 10 ans plus tard ! C'est une période où les hauts fourneaux marchent aux commandes, ils sont alternativement à feux et éteints. Malgré tout la production ne cesse d'augmenter pour arriver à 1 million de tonnes.

Pour faire face à la crise et à l'abandon de la minette lorraine (minerai phosphoreux) pour du minerai importé (hématite) beaucoup moins cher et répondant mieux aux attentes des clients, une nouvelle restructuration apparait à la fin des années 80 avec le regroupement de toutes les usines à fonte de la Lorraine du Nord et à la création du groupe Lorfonte. Lorfonte fait partie du goupes Usinor-Sacilor. 1985 le U3 s'éteint et malgré le redémarrage du U4 en 1989, le site d'Uckange ferme en 1991.

Pour faire face à la crise et à l'abandon de la minette lorraine (minerai phosphoreux) pour du minerai importé (hématite) beaucoup moins cher et répondant mieux aux attentes des clients, une nouvelle restructuration apparait à la fin des années 80 avec le regroupement de toutes les usines à fonte de la Lorraine du Nord et à la création du groupe Lorfonte. Lorfonte fait partie du goupes Usinor-Sacilor. 1985 le U3 s'éteint et malgré le redémarrage du U4 en 1989, le site d'Uckange ferme en 1991.

En 1995 la communauté d'agglomération du Val de Fensch rachète le site en vue de sa sauvegarde. Il ne reste plus que le U4 aujourd'hui. C'est le seul haut fourneau de France classé. Il est ouvert à la visite depuis 2007.

Toutes les images de nuit sont soumises à droits d'auteur ("Tous les Soleils" de Claude Lévêque, Parc du haut-fourneau U4 - Uckange"), toutes les photos dans les bâtiments ainsi que dans le haut fourneau sont également en conformité avec la politique du Val de Fensch et la charte de ce site. Merci donc de les respecter et de ne pas les utiliser de quelconque manière que se soit.

Uckange - U4

Sur les 12 hectares que représente le site, voici le premier bâtiment que vous devriez voir en arrivant, il s'agit des grands bureaux administratifs de l'usine, bâti en 1925.

Sur les 12 hectares que représente le site, voici le premier bâtiment que vous devriez voir en arrivant, il s'agit des grands bureaux administratifs de l'usine, bâti en 1925.

Voici une vue globale du site : L'accumulateur à minerai est à gauche, le U4 au centre et l'épuration des gaz, à droite.

Voici une vue globale du site : L'accumulateur à minerai est à gauche, le U4 au centre et l'épuration des gaz, à droite.

Au premier plan il reste "la carcasse" du HF3 (Cf: U4) et derrière se trouve le HF4 ou U4.

Au premier plan il reste "la carcasse" du HF3 (Cf: U4) et derrière se trouve le HF4 ou U4.

Le gaz produit dans le haut fourneau est récupéré par une longue conduite de gaz venant du haut du haut fourneau pour être envoyée vers l'épuration. Ce procédé s'effectue en deux temps. L'épuration primaire : Premièrement dans un pot à poussières (afin d'éliminer la poussière par gravité) puis dans un cyclone (même principe mais par force centrifuge) ensuite les gaz sont envoyés vers un laveur (les gaz circulent dans un courant d'eau à contre courant, l'épuration est plus fine) L'épuration secondaire : Les gaz sont envoyés vers des désintégrateurs (pour réduire l'eau en fines gouttelettes) et électrofiltres

Le gaz épuré est ensuite envoyé vers les cowpers, ou d'autres services de l'usine, et également vers la centrale de Richemont.

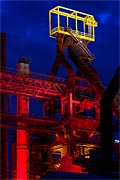

La nuit, le site est entièrement éclairé. Ceci est l'oeuvre de Claude Lévêque.

La nuit, le site est entièrement éclairé. Ceci est l'oeuvre de Claude Lévêque.

Chacun des hauts fourneaux étaient spécialisé dans un type de fonte, en 1974 le U1 chargé par skips produit de la fonte hématite, le U3 et U4 chargés par bennes Staehler produit de la fonte de moulage. En terme de production c'est le HF1 qui a le plus gros volume utile au creuset.

Uckange distribuait sa fonte sous forme solide, il n'y à pas d'aciérie sur le site, la fonte était désulfurée en poche. Une machine à coulée transformait la fonte en gueuses de 13kg, en fonction de la fonte produite, ces gueuses étaient ensuite classée dans le parc à fonte.

Nous allons à présent visiter chaque bâtiment.

Les Soufflantes

Le bâtiment est construit dans les années 1920 pour accueillir la centrale électrique à vapeur, il est agrandi dans les années 50 afin d'installer les soufflantes.

Il y a quatre turbos-soufflantes, une pour chaque haut fourneau.

Il y a quatre turbos-soufflantes, une pour chaque haut fourneau.

Ce double escalier (un de chaque côté) de style Art-Déco est la pièce maîtresse à l'intérieur, il amène en surélévation où se trouve encore les traces de l'ancienne centrale, dont un pupitre électrique et un tableau de contrôle.

Ce double escalier (un de chaque côté) de style Art-Déco est la pièce maîtresse à l'intérieur, il amène en surélévation où se trouve encore les traces de l'ancienne centrale, dont un pupitre électrique et un tableau de contrôle.

L'eau nécessaire pour la centrale électrique était pompée directement de la Moselle.

L'eau nécessaire pour la centrale électrique était pompée directement de la Moselle.

Compresseurs

Voici le bâtiments des compresseurs, il n'en reste plus qu'un à l'intérieur.

Sous station électrique

Magnifique bâtiment industriel destiné à la production d'électricité pour toute l'usine. Il est tout en béton, dont le corps de l'édifice est une halle voûtée où se trouve de chaque côté de larges fenêtres aux multiples carreaux de verres, le tout est flanquée de deux bas côtés.

Il reste encore moteurs (Alsthom) et convertisseurs (Ward Leonard).

Il reste encore moteurs (Alsthom) et convertisseurs (Ward Leonard).

Atelier mécanique

Ancien bâtiment de réparation mécanique, dont l'étage abrite les vestiaires de l'usine.

Chaudières

Voici le bâtiment des chaudières, il y en a cinq. Elles utilisent le gaz de haut fourneau comme combustible, afin d'alimenter la centrale électrique, celle-ci permet ensuite de distribuer l'électricité aux turbos-soufflantes. Ce sont d'anciennes chaudières tout en briques.

Magasin central

Comme son nom l'indique il s'agit d'un bâtiment de stockage, l'intérieur est tout vide.

Haut Fourneau U4

Il comprend :

- Le haut fourneau

- Les cowpers

- Accumulateur et alvéoles de stockage

- Le système de chargement du haut fourneau

- Le système d'épuration

- Bassins de décantation.

Le U4 est alimenté par bennes Staehler.

Le U4 est alimenté par bennes Staehler.

Nous allons nous diriger maintenant vers le coeur même du site, au plus près du U4 : directement sur le plancher de coulée.

Il y a 12 tuyères. Ces plaques d'acier qui coulissent tout autour du haut fourneau servent à se protéger de la chaleur.

Il y a 12 tuyères. Ces plaques d'acier qui coulissent tout autour du haut fourneau servent à se protéger de la chaleur.

Nous voici au plancher de coulée.

Nous voici au plancher de coulée.

Hauts Fourneaux Hayange Patural

Il y a eu à Hayange deux divisions de hauts fourneaux :

- Patural

- Fourneau.

La division Fourneau a compté quatre hauts fourneaux (F1 à F4) construit à la fin du 19ème et début du 20ème siècle. Ils n'existent plus aujourd'hui.

La division Patural a compté six hauts fourneaux au total (P1 à P6) il n'en reste plus que trois aujourd'hui. D'abord exploité par la famille De Wendel vers la fin du 19ème siècle, c'est ensuite la SOLLAC (Société Lorraine de Laminage Continu) en 1949 puis aujourd'hui ArcelorMittal.

- Le P4 est à l'abandon depuis 1993

- Le P3 à l'arrêt depuis 2008 a été relancé en 2010. Il est arrêté le 6 juin 2011.

- Le P6 est en alternance entre l'arrêt et le redémarrage (il est toutefois à feu en 2010). Il est arrêté le 04 octobre 2011.

Officiellement annoncé le 1er Octobre 2012, ces hauts fourneaux arrêtés depuis plus d'un an, ne redémarreront pas.

De nuit, c'était un spectacle impressionnant, quand l'acier régnait aux sons des hauts fourneaux.

De nuit, c'était un spectacle impressionnant, quand l'acier régnait aux sons des hauts fourneaux.

Une superbe vue sur tout le bassin d'Hayange, on voit devant l'usine Tata Steel (première photo) qui devient British Steel (seconde photo) et en prime tout au fond, le haut fourneau d'Uckange.

Une superbe vue sur tout le bassin d'Hayange, on voit devant l'usine Tata Steel (première photo) qui devient British Steel (seconde photo) et en prime tout au fond, le haut fourneau d'Uckange.

Vue depuis la statue Notre Dame, assurément la plus belle vue sur le site.

Vue depuis la statue Notre Dame, assurément la plus belle vue sur le site.

La statue de la Vierge Notre Dame a été érigée en 1903, elle n'est pas en pierre mais bien en fonte, issue des usines de la région, d'un poids de 6 tonnes et demie et d'un hauteur de 7m, elle repose sur un bloc de granit de 14m du sol.

Vue depuis le cimetière, les trois hauts fourneaux crucifié sur l'autel des promesses, il règne une forte impression silencieuse que la fin approche.

Vue depuis le cimetière, les trois hauts fourneaux crucifié sur l'autel des promesses, il règne une forte impression silencieuse que la fin approche.

Cette conduite de gaz alimentait la centrale de Richemont.

Cette conduite de gaz alimentait la centrale de Richemont.

Le parc à scories représente les rejets de l'aciérie.

Aciérie

Ici repose les dernières brames d'Hayange.

Ici repose les dernières brames d'Hayange.

Cokerie de Séremange

Elle sert à l'alimentation en coke des hauts fourneaux d'Hayange. Elle alimente les hauts fourneaux de Dunkerque en 2012 puisque ceux d'Hayange sont à l'arrêt.

Agglomération de Rombas

L'ancienne usine d'agglomération qui alimentait autrefois les hauts fourneaux de Rombas, tous détruit, s'occupe aujourd'hui de produire les agglomérés pour les hauts fourneaux d'Hayange.

Autres installations

Aciérie de Gandrange (10/09/1969-31/03/2009) Coulée continue :

- Four électrique double cuve

- Un Train à Billette (TAB)

- Un laminoir à Couronnes et Barres (LCB)

Il a été mis en projet le remplacement du four électrique actuel (Fours à deux cuves, plus compliqué à gérer, plus coûteux et mal adapté à Gandrange) par un nouveau afin de relancer la production (Actuellement l'acier arrive de l'aciérie de Ruhrort (Allemagne) ) Malgré son arrêt, une petite partie de l'usine travaille encore (Recherche et developpement) et le LCB.

Aciérie de Florange : Coulée continue :

- Un laminoir à chaud à Séremange (Jusque dans les années 1980, l'aciérie comprend 4 fours Martin et 4 convertisseurs Thomas, remplacés par un convertisseur LWS) pour la production de brames.

- Un laminoir à froid à Ebange, pour la finition (galvanisation, étamage, revêtement...) pour la production de tôles.

Elle est la tout première aciérie de Lorraine, en 1929, et réalise la première coulée continue pour produire des brames en 1979.

Ascometal Hagondange : Coulée continue :

- Un four électrique de 110 tonnes

- Laminoir à barres

AKERS

Il s'agit du site Akers à Thionville, qui fabriquait des cylindres pour laminoirs et des pièces grand gabarit pour l'industrie sidérurgique. Le site passé entre les mains d'Usinor puis Forcast Internationnal et enfin propriété d'Akers en 2008, a fermé ses portes définitivement en Mars 2016 à la suite d'une liquidation judiciaire laissant 176 salariés au chômage.

Le site se divisait en trois principaux halls :

- Hall de forge

- Hall d'usinage

- Hall aciérie

Mais aussi un hall servant de magasin, des bureaux, un château d'eau et d'anciens halls déjà vides.

Le site possédait une aciérie électrique pour la coulée en lingots, barres et électrodes pour la refusion, une presse de forgeage de 4000t, plusieurs fours de traitement thermique, des outils d'usinage et une ligne complète pour la trempe par induction.

Compléments de visite :

Ce dossier a pour but de contribuer à la mémoire industrielle et surtout sociale, pour que l'on n'oublie pas que ce site a été un acteur majeur dans la sidérurgie-fonderie. Il a donc été réalisé un reportage général qui présente les différents sites du groupe :

- Akers Berlaimont - France

- Akers Seraing - Belgique

Vous pouvez retrouver la liste du personnel dans la partie mémoire.

Seul le hall de forge et d'usinage était encore debout à notre visite, toute l'aciérie n'existait déjà plus.

Seul le hall de forge et d'usinage était encore debout à notre visite, toute l'aciérie n'existait déjà plus.

Voici sans doute le plus beau matériel restant et non vendu, la presse SPS de 4000t et son manipulateur GLAMA. Le cylindre a frapper est tenu par le manipulateur à l'aide d'une grosse pince, cette pince est pivotante, la presse frappe la pièce rougeoyante afin de lui donner sa forme globale.

Il y a quand même des fours ici, ce sont des fours de forge, ils servent uniquement à réchauffer le lingot, car celui-ci s'est déjà solidifié depuis la sortie de l'aciérie. Il y a trois fours, ils sont à forge mobile, équipés de plusieurs brûleurs alimentés au gaz et permettant d'atteindre les 1250°C. Celui de gauche à une capacité de charge 70t et celui de droite de 40t (Cf: Première photo).

Il y a quand même des fours ici, ce sont des fours de forge, ils servent uniquement à réchauffer le lingot, car celui-ci s'est déjà solidifié depuis la sortie de l'aciérie. Il y a trois fours, ils sont à forge mobile, équipés de plusieurs brûleurs alimentés au gaz et permettant d'atteindre les 1250°C. Celui de gauche à une capacité de charge 70t et celui de droite de 40t (Cf: Première photo).

Les cylindres sont manipulés grâce à ces pince de manutention à serrage hydraulique de 70t.

Voici le grand hall d'usinage. Il ne reste plus rien de ce côté là ou presque. Au niveau de la seconde photo je me trouve exactement au bac de trempe. La trempe

Voici le grand hall d'usinage. Il ne reste plus rien de ce côté là ou presque. Au niveau de la seconde photo je me trouve exactement au bac de trempe. La trempe consiste à chauffer un matériau à une température dite de changement de phase ou bien de mise en solution de composés chimiques, selon l'objet de la trempe, pendant le temps nécessaire à la transformation de toute la masse chauffée puis à refroidir toute cette masse à une vitesse suffisante pour emprisonner des éléments chimiques qui ont pu se diffuser dans le solide cristallin à haute température lors de la transformation inverse. Les éléments chimiques se retrouvant prisonniers dans la phase de température basse créent alors des tensions dans les mailles cristallines qui contribuent à l'augmentation de certaines caractéristiques mécaniques de la pièce trempée

.

Voici maintenant des fours de traitement thermique ou TTH il servent pour le réchauffage pour l'usinage où il va recevoir sa forme et ses aspects définitifs. Tous alimentés au gaz ils chauffent à 1050°C, celui du milieu, le plus long, permet une charge de 100t.

D'autres fours de traitements thermiques avec des dimensions différentes encore, c'est normal, il faut pouvoir avoir des fours qui s'adaptent au format de la pièce à chauffer. Ceux là peuvent contenir jusqu'à 120 et 150t ! On y voit les garnitures en briques réfractaires et sur les côtés les arrivés de gaz qui alimentent les bruleurs

D'autres fours de traitements thermiques avec des dimensions différentes encore, c'est normal, il faut pouvoir avoir des fours qui s'adaptent au format de la pièce à chauffer. Ceux là peuvent contenir jusqu'à 120 et 150t ! On y voit les garnitures en briques réfractaires et sur les côtés les arrivés de gaz qui alimentent les bruleurs

Groupe équipé de deux moto-pompes Banning et d'un réservoir pour le bac de trempe

Groupe équipé de deux moto-pompes Banning et d'un réservoir pour le bac de trempe

Groupe de pompage et épuration d'eau servant dans toute l'usine.

Groupe de pompage et épuration d'eau servant dans toute l'usine.

Les bâtiments lors de la démolition.

Les bâtiments lors de la démolition.

Divers monuments et vestiges

Bureau Central :

Il s'agit de l'ancien bureau central de la société de Wendel. Il est construit en 1892 par Humbert de Wendel et agrandi en 1926. Aujourd'hui le bâtiment est classé et attend sa future réhabilitation.

Hayange :

Cette superbe peinture est l'oeuvre de Mr Jean Pierre Couprie.

Cette superbe peinture est l'oeuvre de Mr Jean Pierre Couprie.

Pour rappel : SACILOR ou Société des Aciéries et Laminoirs de Lorraine est née de la fusion de Sidélor et des De Wendel en 1964 avant de fusionner avec Usinor en 1986.

Knutange :

Un "bout" du site de Fontoy à Knutange, à l'origine ce bâtiment était bien plus long, il accueillait alors les moteurs à gaz pour les hauts fourneaux.

Un "bout" du site de Fontoy à Knutange, à l'origine ce bâtiment était bien plus long, il accueillait alors les moteurs à gaz pour les hauts fourneaux.

Concernant l'usine de la Paix, il ne reste absolument rien, le site était divisé en deux :

- L'usine du Haut qui concernait les hauts fourneaux.

- L'usine du Bas où se trouvait l'aciérie et laminoir.

A l'heure actuelle plusieurs sociétés se sont installés sur l'usine du haut, quand en bas le terrain est en cours de reconversion (2012) et devrait vraisemblablement accueillir un nouveau parc d'entreprises.

Voici les bennes provenant du transport aérien qui arrivaient d'Aumetz. Elles ont été repeintes pour l'occasion.

Voici les bennes provenant du transport aérien qui arrivaient d'Aumetz. Elles ont été repeintes pour l'occasion.

Hauts Fourneaux de Saint Gobain

La fondation de l'usine de Pont à Mousson date de 1856, c'est alors la première usine à fer de la ville, trente ans plus tard la Société anonyme des Hauts-Fourneaux et Fonderies de Pont-à-Mousson est crée, il y a alors quatre hauts fourneaux et bientôt cinq (1894).

La fondation de l'usine de Pont à Mousson date de 1856, c'est alors la première usine à fer de la ville, trente ans plus tard la Société anonyme des Hauts-Fourneaux et Fonderies de Pont-à-Mousson est crée, il y a alors quatre hauts fourneaux et bientôt cinq (1894).

L'usine est gravement endommagée pendant la première guerre mondiale, mais reprend doucement à la fin du conflit, les skips sont alors remplacés par un unique convoyeur (1924-25). En 1964 il n'y a plus que quatre hauts fourneaux. En 1970 l'usine fusionne avec le groupe Saint Gobain. L'usine est connue principalement pour la fabrication de canalisations, plaques d'égouts, plaques tampons...

Il n'y a plus que trois hauts fourneaux aujourd'hui et qu'un seul à feu.

Il n'y a plus que trois hauts fourneaux aujourd'hui et qu'un seul à feu.

En 2022, le haut fourneau 1 a été démantelé.

L'agglomération fournit les agglomérés pour les hauts fourneaux, le tout est ensuite acheminé par wagons.

L'agglomération fournit les agglomérés pour les hauts fourneaux, le tout est ensuite acheminé par wagons.

Aciérie de Neuves-Maisons

L'aciérie de Neuves-Maisons appartient au groupe SAM (Société des Aciers d'Armatures pour le Béton) qui voit le jour en 1993 après l'éclatement d'Unimétal, depuis 2000 c'est le groupe italien RIVA qui en est propriétaire. On y produit essentiellement des fers à béton.

Coulée continue :

- Train à Fil

- Train à Billettes

Le tout grâce à un four électrique, (production de 150 tonnes par heure) par fonte de ferrailles, un four poche et une coulée sur 6 lignes.

Ancienne locomotive "La Boyotte" (1912) qui circulait à l'intérieur de l'aciérie (voies étroites).

Ancienne locomotive "La Boyotte" (1912) qui circulait à l'intérieur de l'aciérie (voies étroites).

Pas loin, deux lingotières et une benne Staehler.

On rapporte également deux hauts fourneaux datant du 19ème siècle dans le département de la Meuse :

- Haut Fourneau à Billy-sous-Mangiennes

- Haut Fourneau à Ménaucourt

Cokerie de Carling

La cokerie de Carling porte mal son nom puisque la totalité des terrains industriels sont situés sur la commune voisine de Saint-Avold. Pourtant Carling va devenir un nom important dans la cokéfaction en devenant la plus puissante cokerie de France en 1961, et accessoirement à sa mort la plus ancienne cokerie de France et peut être même d'Europe.

En 1893, alors sous l'occupation Prussienne, la société Saar und Mosel, débute le fonçage du puits 6 de l'Hopital pour l'exploitation du charbon. A partir de 1904 est construite la première batterie de fours à proximité du puits. On l'appelle alors "les fours à coke de l'Hopital" (Kokerei von Spittel) ou "fours à coke du puits 6". En 1909/1910 elle est agrandie et se regroupe en batterie pour former la première vraie cokerie du bassin. Elle repasse sous le joug de l'administration française après la Première Guerre Mondiale et est exploitée par la compagnie des mines de Sarre et Moselle (la seule en activité à ce moment là). En 1933 on dénombre 109 fours et la production s'élève malgré tout, à 220 250 tonnes.

En 1946 avec la création de Charbonnages de France, ce sont les Houillères du Bassin de Lorraine qui en deviennent propriétaire, on l'appellera alors "Cokerie de Carling". A cette époque la cokerie produit le meilleur coke de fonderie d'Europe.

En mars 2004 c'est le géant ROGESSA qui reprend la cokerie sous le nom de "Cokes de Carling" afin d'alimenter ses hauts fourneaux Sarrois. En 2009 plus de 400 000 tonnes de coke s'entassent, la cokerie est au bord du gouffre et ROGESSA cherche un successeur qu'il ne trouvera jamais...La cokerie ferme définitivement en octobre 2009 après avoir produit plus de 100 millions de coke.

Citons pour la mémoire : Occupé à la cokerie des mines de Carling, l'ouvrier Martin Litz, âgé de 49 ans, est tombé dans un four sur du coke incandescent qui sortait de l'appareil. Bien que le machiniste eût aussitôt inondé d'eau les masses de coke en combustion, le malheureux ouvrier à succombé, affreusement brûlé.

(1939)

Le charbon lorrain rappelons le, est un charbon pour les deux tiers constitués de flambants gras très riches en matières volatiles et très grisouteux, mais bien meilleur que celui du Nord Pas de Calais pour la production de coke. Cependant pour que le coke soit utilisé en sidérurgie il doit être de bonne qualité c'est à dire homogène et dur. C'est là que Carling intervient. Dés 1948 la cokerie met au point un procédé (dit "de Carling") afin de transformer le flambant en coke "de luxe". Ce procédé se traduit par l'adjonction au charbon local : de charbons d'appoint et de poussières de coke humidifié. Les charbons d'appoint sont choisis parmi les charbons à faible teneur en matière volatile de manière à corriger l'excès que présente dans ce domaine le flambant lorrain. Le mélange est ensuite traité mécaniquement, par concassage qui le réduit à un gabarit de 3mm. Mais c'est le mélange des "3 poudres" qui va subir le traitement le plus original : un pilonnage prolongé, ce qui joint à la légère imprégnation hydrique qu'on a fait subir au coke, transforme le tout en un gigantesque gâteau ou pain parallélépipédique de 21 tonnes ayant les dimensions intérieures du four dans lequel on va la cuire.

Le mélange est crée par un jeu de tiroirs à secousses, où il tombe dans un moule du four de l'enfourneuse, il suffit d'un quart d'heure pour confectionner chaque pain, avant enfournement. Après 19 heures de cuisson à 1200 degrés, le gâteau est prêt à être défourner.

Les fours à coke y sont "classiques" à cette différence près que leur chargement se fait latéralement au lieu de se faire par le haut. Parallélépipèdes posés sur la tranche de 14m de longueur, 3,80m de hauteur et quelques 40 cm de largeur à revêtement intérieur de silice pure.

La cokerie comprend 20 fours en 1948 avant de finir avec ses 186 en 2004. Par tranche successive, elle est agrandie, les fours sont remplacés (on gagne en proportion). Pour chaque four, il faut à peu près deux mois et demie "de préparation de chauffe" avant que celui-ci ne puisse effectivement rentrer en service. C'est en 1962 que la cokerie compte alors le plus grand nombre de fours, avec 286 fours en service et une capacité d'enfournement de 6200 tonnes par jour, elle produit 4500 tonnes de coke.

En 2009 deux batteries de fours sont à feu :

- C2 : 86 fours. Deux batteries fonctionnant en pilonné ou préchauffé, la production est de 1600 t/jour en pilonné et 2100 t/jour en préchauffé.

- C3 : 120 fours fonctionnant en pilonné, la production est de 2100 t/jour.

- Four tournant : production de 300 tonnes par jour.

Les gaz sont récupérés et brûlés sur place ou dans d'autres usines, Carling en particulier se spécialise dans la récupération du Benzol (Marienau étant spécialisé dans les goudrons). Outre, le benzol, la cokerie produit une quantité importante de sous-produits (benzène, xylène, toluène, méthane, ammoniac...) qui attire de nombreux industriels et développe un nouveau secteur en hausse : la carbochimie, la plateforme pétrochimique de Carling est née.

Si la proposition de vouloir sauver la cokerie s'est manifestée, c'est la question de sa pollution qui a posé problème, les sols sont pollués au benzène (20 000 fois la dose). Aucune sauvegarde n'est donc possible, l'ensemble du site sera complètement déconstruit, quelques pièces seront vendus (Arcelormittal), la récupération des ferraille étant re-fondu par ROGESSA, c'est un long chantier qui va durer plusieurs années.

Sources :

- La cokéfaction du charbon lorrain - Y DOUMERGUE

- BASOL

- La Géographie - Tome LXIV - 1935

- Le Populaire - 1939

Bienvenue à la cokerie de Carling.

Bienvenue à la cokerie de Carling.

Nous voilà sous le roulage du guide-coke (donc côté défournement), dans "la galerie de fours" comme on l'appelle. Ici se trouvent les vannes qui alimentent le four en combustible (gaz).

Nous voilà sous le roulage du guide-coke (donc côté défournement), dans "la galerie de fours" comme on l'appelle. Ici se trouvent les vannes qui alimentent le four en combustible (gaz).

Nous voilà côté enfournement, on y distingue les carneaux de chauffage.

Nous voilà côté enfournement, on y distingue les carneaux de chauffage.

Il s'agit de groupes compresseurs alimenté par un moteur diesel.

Il s'agit de groupes compresseurs alimenté par un moteur diesel.

Enfin un peu de couleur ici...Malheureusement cette fois c'est la fin.

Enfin un peu de couleur ici...Malheureusement cette fois c'est la fin.

Mémoire

Vous pouvez voir le recensement : ici.