Arbed

Il s'agit de l'ancien siège social de l'Arbed, aujourd'hui propriété d'ArcelorMittal. Les terrains sont acquis auprès du gouvernement en 1919, les travaux débutent un an plus tard et le bâtiment est inauguré en décembre 1922. Installés sur 15 300m² dans la plus belle avenue du Luxembourg, le "Palais de l'Arbed" (Tel que Robert L. Philippart l'a décrit) se devait de représenter la puissance, le succès et l'ambition d'un groupe sidérurgique affirmé à travers un bâtiment prestigieux. Outre son restaurant, sa bibliothèque, sa salle de gymnastique, une salle des fêtes, un jeu de quilles et nombreuses salles de réunions et fumoirs, c'est à l'extérieur que le bâtiment s'impose par un style architectural assez riche et décoratif (statues, colonnes, chapiteaux, sculptures) et marqué au tympan par 5 lettres : ARBED. Deux ailes se rejoignent au centre par un grand hall et permet l'ascension aux étages et de parcourir l'ensemble de l'édifice.

René Théry est l'architecte en chef chargé de sa construction et c'est Sosthème Weis qui finalisera à la mort de Théry en 1922. L'édifice est un mélange de béton, d'acier, de cuivre et de différentes pierres (pierre de Savonnieres, pierre du Comblanchien)

L'Arbed s'élève un peu plus dans sa puissance et s'impose avec fierté face à la concurrence.

Belval

En 1909 la Gelsenkirchener-Bergwerk Aktien Geselleschaft acquiert à la commune de Esch-sur-Alzette 39 hectares de forêt. Deux ans plus tard, après avoir défriché le terrain, l'usine Adolphe-Emile (plus tard Division Esch-Belval) est construite et met à feu ses deux premiers hauts fourneaux. En 1915 il y en a six, produisant chacun 250 tonnes de fonte, un bâtiment gigantesque constitué de huit soufflantes à gaz, une aciérie Thomas comprenant deux mélangeurs et quatre convertisseurs et un laminoirs à six coulées : c'est une usine tout en un. En 1912 2000 ouvriers y travaillent.

En 1919, la Gelsenkirchener-Bergwerk cède ses droits à la Société Métallurgique des Terres-Rouges en vertu du traité de Versailles. Elle s'unit avec ARBED en 1926 avant sa complète absorption en 1937.

Début des années 1960, il faut moderniser les installations, les six fourneaux vont être remplacés par 3 nouveaux.

- 1965 : Mise à feu du haut fourneau A : production journalière de 2300 tonnes, cuve d'un diamètre de 8 mètres. Arrêt en 1995, classé.

- 1970 : Mise à feu du haut fourneau B : production journalière de 3000 tonnes, cuve d'un diamètre de 9 mètres. Arrêt en 1997, classé.

- 1979 : Mise à feu du haut fourneau C : production journalière de 4300 tonnes, cuve d'un diamètre de 11,2 mètres. Arrêt en 1996, démonté et transféré en Chine (il continue de produire de la fonte). A sa création c'est le haut fourneau le plus puissant au monde en terme de production de fonte.

Malgré tout la production en acier continue toujours à Belval grâce à des fours électriques alimentés par de la ferraille et un nouveau laminoir à trois coulées.

A l'heure actuelle (2010) des travaux de reconversion sont entrepris sur les deux derniers hauts fourneaux classés afin d'accueillir le futur centre national de la culture industrielle.

Hauts fourneaux

Voici des photos avant la phase de restauration

Voici maintenant des photos après l'achèvement des travaux de rénovation.

Depuis 2014, le site de Belval est de nouveau ouvert au public dans le cadre de la restauration des deux hauts fourneaux, seul, le haut fourneau A est visitable.

De nouvelles rues, un nouveau paysage et un nouveau milieu urbain s'est greffé sur le site des anciens hauts fourneaux. L'industrie reste au coeur de ce nouveau quartier, beaucoup d'éléments ont été conservés et témoignent toujours de l'industrie sidérurgique. Le bâtiment "All We Need" sert de hall d'exposition, a sa droite, c'est l'ancien bâtiment des soufflantes qui sert de fourrière à la police.

De nouvelles rues, un nouveau paysage et un nouveau milieu urbain s'est greffé sur le site des anciens hauts fourneaux. L'industrie reste au coeur de ce nouveau quartier, beaucoup d'éléments ont été conservés et témoignent toujours de l'industrie sidérurgique. Le bâtiment "All We Need" sert de hall d'exposition, a sa droite, c'est l'ancien bâtiment des soufflantes qui sert de fourrière à la police.

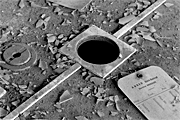

La première photo montre le socle en béton de l'ex HF-C.

La première photo montre le socle en béton de l'ex HF-C.

Il s'agit toujours du wagon 1038 et de la poche N°4.

Tous ces silos permettent le pesage, la distribution et le chargement du minerai aggloméré et du coke dans les bennes su skip.

Tous ces silos permettent le pesage, la distribution et le chargement du minerai aggloméré et du coke dans les bennes su skip.

Voici la cabine du treuil pour le skip avec le mécanisme d'ouverture au niveau du gueulard ouvrant soit la grande cloche, soit la petite cloche ainsi que le treuil des sondes à niveau permettant de connaitre la quantité de matières dans le haut fourneau. C'est une installation ancienne mais très intéressante.

Voici la cabine du treuil pour le skip avec le mécanisme d'ouverture au niveau du gueulard ouvrant soit la grande cloche, soit la petite cloche ainsi que le treuil des sondes à niveau permettant de connaitre la quantité de matières dans le haut fourneau. C'est une installation ancienne mais très intéressante.

A l'extérieur, les câbles crèvent le plafond pour sortir au jour, les deux premiers sont pour les cloches et les deux en arrière plan sont ceux du skip.

Uniquement le HF A est équipé d'un gueulard à cloche. Le skip se vidange dans une première trémie (petite cloche) quand celle-ci se referme, la grande cloche située en dessous peux s'ouvrir (cette cloche assure l'étanchéité et la pression du haut fourneau) et déverse le minerai dans le haut fourneau.

Uniquement le HF A est équipé d'un gueulard à cloche. Le skip se vidange dans une première trémie (petite cloche) quand celle-ci se referme, la grande cloche située en dessous peux s'ouvrir (cette cloche assure l'étanchéité et la pression du haut fourneau) et déverse le minerai dans le haut fourneau.

Le HF B est équipé d'un nouveau système sans cloches, deux trémies reçoivent chacune le minerai et les agglomérés du skip et sont directement équipés de clapets étanches. Ces deux trémies se déversent dans une goulotte rotative, qui permet de mieux distribuer les matières dans le haut fourneau et d'en contrôler plus efficacement son chargement. Ce système est également plus rapide.

Tous les étages jusqu'au gueulard se ressemblent, tous ces flexibles servent à refroidir la cuve.

Tous les étages jusqu'au gueulard se ressemblent, tous ces flexibles servent à refroidir la cuve.

D'en haut nous avons une vue impressionnante sur le HF B.

D'en haut nous avons une vue impressionnante sur le HF B.

Le haut fourneau a la particularité d'avoir des tuyères réparties sur deux niveaux, ce qui est unique.

Le haut fourneau a la particularité d'avoir des tuyères réparties sur deux niveaux, ce qui est unique.

Ces cheminées sont issue de l'ancienne agglomération.

Ces cheminées sont issue de l'ancienne agglomération.

Aciérie

Le site de production de Belval se compose d'une aciérie, d'un four à arc électrique, d'un four à poche et coulée continue (6 brins) et 2 laminoirs à chaud. La matière première pour la sidérurgie électrique est à 100% de la ferraille (recyclage)

.

Sheet Mill Mill (laminoir 2) est spécialisé dans la production de palplanches laminées à chaud pour tout type de structures de soutènement

.

Le laminoir à section moyenne (TMB: tandem mill Belval) produit des petites et moyennes ainsi que des cornières

.

Esch-sur-Alzette/Audun-le-Tiche

L'usine de Terres Rouges est issue de l'ancienne usine Brasseur-Schmelz crée le 24 février 1870, elle est absorbée en 1892 par la société Aachener-Hûtten-Aktienverein, puis en 1907 par la Gelsenkirchener Bergwerks-Aktiengesellschaft et finalement par la Société Métallurgique des Terres Rouges en 1919 puis l'ARBED.

Le premier haut fourneau est à feu en 1872, l'usine en comptera cinq au total en 1899. Au printemps 1977 l'usine fermera définitivement avant d'être démolie.

Aujourd'hui sur le site il ne reste plus rien de la grandeur de l'usine tous les hauts fourneaux ont disparus, il reste le bâtiment des charges, le bâtiment électrique des soufflantes, des ateliers qui ont été reconvertis et l'ancienne centrale électrique qui devrait bientôt être rasée.

Usine Terres Rouges

Il s'agit du hall de charges avec toutes les trémies qui recevaient le minerai.

Il s'agit du hall de charges avec toutes les trémies qui recevaient le minerai.

Centrale d'oxygène liquide

Ce site se situait à Audun-le-Tiche, à la frontière du Luxembourg et d'Esch, il servait d'atelier de maintenance et de réparation pour les locomotives pour la mine des Terres-Rouges de l'ARBED.

Le site a depuis été entièrement rasé.

La centrale thermique

Elle est construite en 1951 par l'ARBED idéalement placée, elle fonctionne non pas au charbon mais bien grâce aux gaz de hauts fourneaux qu'elle reçoit des usines de Belval et Terres Rouges. Elle comprend trois chaudières donc trois tranches de productions qui développent au total 60 000 kW.

Le gaz de haut fourneau qui est issu de la combustion du coke est rejeté au niveau du gueulard pour être traité et épuré. Il sert ensuite en général au chauffage pour les cowpers. Ce gaz, est un gaz pauvre, c'est à dire que la température de sa flamme est capable d'atteindre, environ 1000°c, ce qui est peu comparé au gaz de cokerie par exemple.

Il est acheminé jusqu'à la centrale par de grosses conduites aériennes (aujourd'hui démontées), où il sera brûlé afin de produire de l'électricité. L'avantage est là, ce gaz pauvre ne l'ai peut être pas au final, on le brûlera dans les chaudières plutôt qu'en torchère. Malheureusement son seul inconvénient c'est aussi...qu'il est intimement lié aux hauts fourneaux. Et en 1997 quand les derniers hauts fourneaux s'arrêtent, la centrale est à son tour à l'arrêt.

Laissée à l'abandon et totalement vandalisée elle attend sa démolition prochaine (2011), en 2002 elle avait déjà perdue ses trois tours de refroidissements, cette fois-ci elle disparaîtra totalement du paysage.

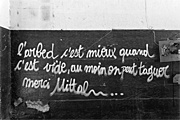

Si je trouve que la centrale à une certain esthétisme de par ses couleurs, ses formes qui se répondent et sa symétrie, il en va autrement de son état, elle est complètement vandalisée, pillée et souillée.

Si je trouve que la centrale à une certain esthétisme de par ses couleurs, ses formes qui se répondent et sa symétrie, il en va autrement de son état, elle est complètement vandalisée, pillée et souillée.

Notez sur l'emblème de l'usine, que Terre Rouge est écrit au singulier.

Notez sur l'emblème de l'usine, que Terre Rouge est écrit au singulier.

Differdange

L'usine de Differdange est crée en 1896 où les deux premiers hauts fourneaux sont construits. L'usine s'agrandit entre dans le joug de l'HADIR en 1920, 10 hauts fourneaux sont à feu en 1930, 5 convertisseurs THomas ainsi que 2 mélangeurs. L'usine est incorporée à l'ARBED en 1967 puis ArcelorMittal en 2006.

A partir de 1989, il ne reste plus aucun hauts fourneaux, ils sont remplacés par un four électrique et une nouvelle coulée continue entre 1994-1995.

Le site de production de Differdange se compose d'un four électrique à arc, d'un four à poche, d'un dégazeur sous vide et d'une coulée continue

.

Les semis (beam blank) du laminoir Belval 2 (palplanches) sont principalement produits à l'atelier de fusion de Differdange

.

Son laminoir (Gray) produit des profilés lourds, notamment des profilés Jumbos ainsi que des palplanches

.

Soufflantes

La première machine soufflante a être installée date de 1897, à cette époque celle-ci développe 60 chevaux. En 1899 9 moteurs à gaz Cockerill de 600 chevaux sont installés propulsant l'usine au premier rang mondial de la puissance gazière. En 1902 elle est la première usine a utiliser uniquement des moteurs à gaz pour mettre en marche les soufflantes de hauts fourneaux.

Le bâtiment des soufflantes date de 1905, il est spécialement dédié à la production de gaz. C'est un bâtiment tout en longueur avec un toit arrondi et percés de travées, l'intérieur est composé d'arcades de chaque côté, mais seul le côté Est comprend des ouvertures, le côté Ouest accueil le poste de commande.

Le bâtiment accueillait 14 machines soufflantes afin de fournir le gaz nécessaire à tous les hauts fourneaux. Il n'en reste plus que deux aujourd'hui.

La plus importante soufflante est celle appelée Groussgasmaschinn (GGM 11), c'est la dernière à avoir été installée, elle date de 1937 et provient des ateliers de fabrication Ehrhardt et Sehmer de Sarrebruck et son volant de Siemens à Berlin. Celle-ci a un diamètre de 11m, pèse au total 1100 tonnes dont 350 uniquement pour son volant et atteint 94 tours à la minute. Elle a une puissance de 7000Kw. La soufflante est classée en 2008 et le bâtiment en 2019.

Elle a fonctionné de 1942 à 1979.

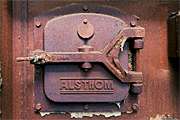

A côté se trouvent les turbos-alternateurs (Marque ACEC) et moteurs (Marque Alsthom) qui étaient mis en marche par une unité de surpression plus moderne.

A côté se trouvent les turbos-alternateurs (Marque ACEC) et moteurs (Marque Alsthom) qui étaient mis en marche par une unité de surpression plus moderne.

Voici le hall dédié aux soufflantes il faut s'imaginer quand il en était rempli. Au fond il reste une des soufflantes Cockerill, partiellement amputée de son réservoir et de sa bielle.

Voici le hall dédié aux soufflantes il faut s'imaginer quand il en était rempli. Au fond il reste une des soufflantes Cockerill, partiellement amputée de son réservoir et de sa bielle.

Schifflange

Seule reste l'aciérie et les grands laminoirs, tous les hauts fourneaux ont déjà disparus.

Seule reste l'aciérie et les grands laminoirs, tous les hauts fourneaux ont déjà disparus.

Autre

Centrale thermique

Cette centrale thermique est implantée sur un site sidérurgique entre 1952 et 1958 et comporte deux tranches. Elle servait à la production de vapeur sous pression (successeur des moteurs à gaz) afin de mettre en marche deux turbos-alternateurs présents sur le site industriel.

La centrale comprend 2 unités de production comprenant au total 4 chaudières pour la production de vapeur et un bâtiment pour la déminéralisation de l'eau.

Lors de la destruction des hauts fourneaux de l'usine, la centrale est alimentée par l'usine de Belval via un gazoduc long de 5,5km. L'arrêt des derniers hauts fourneaux du Luxembourg a signé la fin définitive de cette centrale.

Convertisseurs

Ce convertisseur Thomas provient de l'usine de Schifflange et installé au milieu des années 1960.

Ce convertisseur Thomas fût installé et mis en service à l'usine de Dudelange le 27 Janvier 1958, il est transformé pour utiliser le procédé LDAC (Linz-Donawitz-Arbed-Centre de recherches métallurgiques de Liège)

Il provient des Ateliers de Construction de la Meuse, à Liège.

Initialement "mémorialiser" sur le site de l'usine il est finalement déplacé au Lycée Nic-Biever de Dudelange.