Installations

Cockerill

Une grande partie des bâtiments ont été repris par d'autres sociétés aujourd'hui ou ont été démolis par la Spaque qui est en train de reconvertir une partie du terrain.

Une grande partie des bâtiments ont été repris par d'autres sociétés aujourd'hui ou ont été démolis par la Spaque qui est en train de reconvertir une partie du terrain.

Près du château se trouvait des bureaux, en face, les ateliers de construction (Cf: première photo), derrière le laminoir et le blooming, a l'emplacement des ateliers CMI, la chaudronnerie, la fonderie, le modelage et l'aciérie Martin. A l'emplacement actuel d'Akers, se trouvait le martelage et une autre chaudronnerie ainsi que le service électrique. Là ou se trouve Shanks, se trouvait le train à fil, le blooming a billettes, les fours pitts. Au niveau de Ringmill se trouvait les fabrications spéciales (parachèvement de rails, ateliers des ressorts, bandages spéciaux) ainsi qu'un laboratoire.

Le château

Statue John Cockerill

La statue de John Cockerill est posé sur un piédestal dans une position méditative où se trouve à ses pieds, une enclume et une roue dentée. En contrebas se trouve à ses quatre côtés, les travailleurs de son établissement : Jacquemin le Houilleur, Beaufort le mécanicien, Lejeune le puddleur et Lognoul le forgeron. Ce sont les mêmes statues que l'on retrouve au château. Et devant se trouve sa pierre tombale.

La statue de John Cockerill est posé sur un piédestal dans une position méditative où se trouve à ses pieds, une enclume et une roue dentée. En contrebas se trouve à ses quatre côtés, les travailleurs de son établissement : Jacquemin le Houilleur, Beaufort le mécanicien, Lejeune le puddleur et Lognoul le forgeron. Ce sont les mêmes statues que l'on retrouve au château. Et devant se trouve sa pierre tombale.

La statue est inaugurée le 22 octobre 1871.

On retrouve à Ixelles (Bruxelles), une réplique un peu différente de la statue de John Cockerill, où il est accompagné des quatre figures du monde du travail, mais en position assise. Ces deux statues sont pourtant sculptés par la même personne, Armand Cattier. Celle d'Ixelles est érigée deux années plus tard par rapport à celle de Seraing. Il est intéressant de remarquer comment Armand Cattier réinterprète son oeuvre.

Les deux sculptures sont en bronze et coulées par la Compagnie des Bronzes de Bruxelles.

Bureaux Cockerill

Il s'agit des bureaux au Trasenter

OM

Il s'agit de l'ancienne salle des fêtes Ougrée-Marihaye appartenant à Cockerill et plus connue sous l'abréviation "OM". Elle a été construite dans les années 1950 mais dessinée en 1948 par l'architecte Georges Dedoyard, auteur également des Bains de la Sauvenière à Liège, du pont-barrage de l'Ile Monsin ou du Mémorial de la bataille des Ardennes à Bastogne.

Située en bord de Meuse elle se trouve près du château de Trasenter et de l'ancien hôpital d'Ougrée. Il s'agit d'un bâtiment sur quatre étages dont la façade arrondie épouse l'angle des deux rues.

Cette salle des fêtes devrait être restaurée et transformée en salle de concert.

Sources :

- Province de Liège, Ville de Seraing.

Quelques sociétés, filiales ou notions liées de près ou de loin à Cockerill :

Acierie LD

Il s'agit de l'ancienne aciérie de Seraing (Esperance-Longdoz) qui se trouvait près des terrains du charbonnage des Six-Bonniers. Elle produits des lingots pour alimenter le laminoir Valfil. C'est Chertal qui dispose d'une coulée continue. Elle est construite en 1907 et dispose :

- D'un mélangeur de 450 tonnes (1932 et d'un mélangeur de 1000 tonnes (1954)

- De six convertisseurs d'une capacité totale de 120 tonnes

Elle ferme au milieu des années 1980.

Sur le même terrain est implantée une fonderie crée la même année que l'aciérie. Elle dispose :

- Trois cubilots vent froid de 9 tonnes/heure

- un four électrique acide à arc de 1500Kg

L'activité est principalement orientée vers la production de lingotières d'aciéries d'un poids unitaire de 3 à 25 tonnes. LA capacité actuelle est de 24 000 tonnes par an.

Cokerie

Il s'agit de l'ancienne cokerie appartenant à Esperance-Longdoz mais plus connue sous le nom de "Cokerie de Flémalle". Elle était située à peu près en face du HF-6 sur la rive gauche de la Meuse, là où se trouve le laminoir à froid aujourd'hui.

Cette division se composait de :

- 68 fours (construits en 1922 et 1928)

- 44 fours (construits en 1950)

- 16 fours (construits en 1957)

Ces fours sont du type Evence-Coppée. Les fours récents, c'est à dire de 1950 et 1957, peuvent être chauffés indifféremment au gaz de fours à coke ou au gaz de hauts fourneaux et sont constitués de cellules de 13X4X0,45m pouvant cuire chacun une charge de 16 à 17 tonnes de charbon en 17 heures 30 environ.

La production annuelle totale de coke métallurgique est d'environ 525 000 tonnes. Elle est transportée vers les hauts fourneaux situés sur la rive droite de la Meuse à Seraing par convoyeurs à bande dont la longueur totale est de 2100 mètres.

CMI

Même si au fur et à mesure de son développement Cockerill s'est en grande partie orientée vers la sidérurgie, il a d'abord été connu en produisant de l'équipement pour l'industrie, notamment avec la construction de locomotives. Cette division (Construction mécanique) devient à partir de 1982 une filiale du groupe Cockerill-Sambre en s'appelant : Cockerill Mechanical Industries (CMI). En 2002 CMI se détache complètement et devient une société indépendante. CMI se rebaptise deux ans plus tard alors Cockerill Maintenance & Ingénierie en se focalisant donc sur la maintenance et l'ingénierie dans plusieurs domaines (énergie, défense, industrie).

En dernier, a l'emplacement de l'ancienne orangerie du Prince-Eveque, CMI a fait construire son tout nouveau bâtiment, il est rebaptisé "le lingot" par les seraisiens pour sa couleur.

En dernier, a l'emplacement de l'ancienne orangerie du Prince-Eveque, CMI a fait construire son tout nouveau bâtiment, il est rebaptisé "le lingot" par les seraisiens pour sa couleur.

ESB

L'aciérie ESB (Engineering Steel Belgium) est fondée par Cockerill en 1972 qui installe une aciérie électrique. Elle est reprise ensuite par Tubemeuse, puis en 1995 par l'américain Ellwood jusqu'en 2008, par l'allemand Georgsmarienhutte (GmBH) en 2009, par le luxembourgeois REM en 2009, renommé Green Elephant depuis 2015. En suspens pendant de longs mois elle est finalement mis en faillite et vendue aux enchères. A l'heure actuelle elle est presque entièrement vidée.

L'aciérie est spécialisée dans :

- Les blooms cylindriques de gros diamètres (310/400/500/600mm)

- Les lingots coulés. (800mm)

Pour cela elle dispose :

- Four électrique à arc électrique de 90T

- Four-poche de 80T

- Installation à vide

Malheureusement pour nous après avoir tardé, voici la seule installation majeure restante sur le site : l'installation à vide. A droite se trouvait le four électrique à arc ASEA. Ce four servait pour la refonte de la mitraille, d'une contenance de 90 tonnes, les mitrailles sont chauffés à 1680 degrés par 3 électrodes.

Malheureusement pour nous après avoir tardé, voici la seule installation majeure restante sur le site : l'installation à vide. A droite se trouvait le four électrique à arc ASEA. Ce four servait pour la refonte de la mitraille, d'une contenance de 90 tonnes, les mitrailles sont chauffés à 1680 degrés par 3 électrodes.

L'installation à vide VAKMETAL sert à l'ajout d'argon puis à l'extraction de l'air et des gaz tout en étant chauffé par induction. Cette action permet d'améliorer les caractéristiques de l'acier (pureté, aptitude à la déformation).

A gauche de cette installation se trouvait le four poche SMS DEMAG, d'une capacité de 60T/h qui permettait l'ajout d'additifs.

Deux wagons de marque BLC se déplaçait en dessous pour le positionnement des poches sur ces trois installations.

En premier vous voyez le poste de contrôle du four électrique et ensuite celui du four poche. Une vue de derrière montre également l'emplacement des transformateurs électriques pour l'alimentation du four (à gauche).

En premier vous voyez le poste de contrôle du four électrique et ensuite celui du four poche. Une vue de derrière montre également l'emplacement des transformateurs électriques pour l'alimentation du four (à gauche).

Les deux photos suivantes montrent le hall de coulée (le socle en béton au milieu était l'emplacement de la machine à coulée SACK) et la dernière montre le hall de manutention/réparation des poches. Il ne reste vraiment plus rien.

D'un peu plus haut on observe les deux imposants ponts-roulants de chez PAUL WURTH de 1972 (d'époque !) d'une capacité maximum de 130T. Ils sont remarquables.

D'un peu plus haut on observe les deux imposants ponts-roulants de chez PAUL WURTH de 1972 (d'époque !) d'une capacité maximum de 130T. Ils sont remarquables.

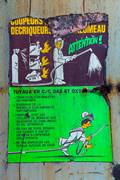

Dans le hall des poches il reste cette torche de coupe à l'oxygène/gaz servant à la prise d'échantillons des poutres en acier coulée. Et dans le hall de la coulée continue cette tranchée était en fait le poste d'oxycoupage qui permettait de découper les blooms à la longueur désirée au moyen de deux lignes SACK munies chacune de deux brûleurs à l'oxygène/gaz.

Dans le hall des poches il reste cette torche de coupe à l'oxygène/gaz servant à la prise d'échantillons des poutres en acier coulée. Et dans le hall de la coulée continue cette tranchée était en fait le poste d'oxycoupage qui permettait de découper les blooms à la longueur désirée au moyen de deux lignes SACK munies chacune de deux brûleurs à l'oxygène/gaz.

Ferblatil

Autrement connu sous le nom de Compagnie des Fers Blancs et Tôles à Froid. Cette compagnie est crée par la SA John Cockerill et les Tôleries Delloye-Mathieu (TDM) en 1948. Elle fabrique des tôles fines et du fer blanc electrozinguées par laminage à froid. Elle est finalement complètement intégrée avec le rachat de la SA Ougrée-Marihaye en 1955 qui devient Cockerill-Ougrée.

Jemeppe

Ces deux installations (Esperance-Longdoz) sont situées sur le terrain de la cokerie.

- Train à chaud

La température des lingots en provenance de l'aciérie est insuffisante pour permettre directement le laminage. Aussi ils sont d'abord réchauffés dans 12 fours Pitt de 4X4m de 60 tonnes de capacité d'enfournement dont :

- 8 fours à brûleur central sur sole

- 4 fours à brûleurs latéraux en tête

Et de 5 fours de 6,8X3,2m de 80 tonnes de capacité d'enfournement à un brûler latéral et sortie des fumées sur la même paroi.

L'installation comprend également un Duo réversible, une cisaille et un train quarto continu à 6 cages.

- Train à froid

Ce laminoir comprend un décapage (dérouleuse, d'une planeuse, d'une décalamineuse et d'une soudeuse):

- 4 bacs d'acide sulfurique

- 1 bac de rinçage

- 1 séchoir

- 1 cisaille de rives

- 1 cisaille tronçonneuse

- 1 enrouleuse débitant des bobines de 23 tonnes

Mais aussi un laminoir réversible "Sendzimir", un laminoir Bliss, des fours à recuire, un laminoir d'écrouissage Skinn-Pass Duo, une ligne de cisaillage Wean, une ligne de cisaillage Montbard, une ligne de parachèvements

Kesales

Il s'agit du laminoir à froid (Esperance-Longdoz) qui dispose :

- Fours à recuire (bobines serrées et bonbines expansées)

- Machine d'enroulement et de déroulement des bobines (Lee Wilson)

- Laminoir d'écrouissage Skin-Pass Quarto Bliss

- Ligne de cisaillage Wean

- Ligne de réenroulement et de refendage de bobines (Isomenor-Yoder)

Phenix Works

Cette société est crée en 1905 par Paul Borgnet à Flémalle. Elle devient propriété de la SA Phenix Work en 1911. Cette société est spécialisé dans le décapage, le laminage, la tôle galvanisée et le pré-peint. Elle devient partiellement la propriété de Cockerill-Ougrée-Providence en 1969 puis complètement acquise vingt ans plus tard par Cockerill-Sambre en 1989.

Ringmill

Ancienne filiale de Cockerill créée en 1984 et dénommée "Cockerill Forges & Ringmill" (CFR), elle devient pleinement la propriété d'ArcelorMittal en 2008. Ringmill se spécialise en fabriquant des couronnes en acier. C'est l'unique usine du groupe.

A partir de lingots ou de barres, ils sont découpés, réchauffés dans des fours et enfin pressés puis percés afin de former une couronne. Terminée dans un laminoir circulaire, elles sont élargie puis finies par trempage (nuances) afin de leur données les propriétés finales de dureté. A titre d'exemple, les couronnes servent comme couronnes d'orientation dans les grues, nacelles, bandages pour trains...et les couronnes de transmission principalement destinées au marché éolien.

Depuis 2020 Ringmill s'appelle Halo Steelrings, racheté par le fond allemand Callista Private Equity, mais à peine 3 ans plus tard elle est en faillite faute d'investissements de la société mère. L'entreprise fermera définitivement ses portes le 13 juillet 2023.

Sources :

- ArcelorMittal

Tilleur

Tolmatil

Autrement connu sous le nom de Compagnie Belge des Tôles Magnétiques. Elle est crée en 1957. Elle fabrique des tôles magnétiques (tôles au silicium à grains orientés). Elle est intégrée à Cockerill en 1961.

Valfil

Il s'agit du train à fil installé à Seraing, ouvert en 1980 et fermé en 1984 (Le laminoir et l'aciérie sont revendus en Chine). Il se trouvait à l'emplacement actuel de la centrale TGV de Seraing.

Ateliers Centraux

Les premières photos montrent les ateliers dans leur grandeur, elles sont aujourd'hui cernées d'habitations. Les deux suivantes représentent l'entrée principale du site, et quant aux deux dernières elles sont prises à l'arrière, à cet endroit des conduites de gaz venant de la cokerie en direction du haut fourneau, longent le bâtiment.

Les premières photos montrent les ateliers dans leur grandeur, elles sont aujourd'hui cernées d'habitations. Les deux suivantes représentent l'entrée principale du site, et quant aux deux dernières elles sont prises à l'arrière, à cet endroit des conduites de gaz venant de la cokerie en direction du haut fourneau, longent le bâtiment.

Un atelier qui porte judicieusement son nom.

Un atelier qui porte judicieusement son nom.

Les ateliers sont divisés en deux grandes halles industrielles à toit en croupe avec verrière au centre. L'une (Halle 1) plus grande que l'autre accueille le montage et les bureaux administratifs, l'autre (Halle 3) l'atelier de réparation, les pièces détachées, la livraison et également des bureaux.

Les ateliers sont divisés en deux grandes halles industrielles à toit en croupe avec verrière au centre. L'une (Halle 1) plus grande que l'autre accueille le montage et les bureaux administratifs, l'autre (Halle 3) l'atelier de réparation, les pièces détachées, la livraison et également des bureaux.

Entre ces deux halles se trouve un petit bâtiment en sheds (Halle 2), qui représente l'entrée principale d'un côté, il fait office de jonction entre les deux halles et aussi d'entrée pour le matériel lourd à l'arrière. Les deux halles sont également connectées à l'avant par une passerelle au dessus de l'entrée.

Ces halles typiquement industrielles datent du début 20ème siècle, elles sont faites en acier et poutrelles. Au fil des ans, on observe facilement tous les rajouts qui ont été faits.

C'est ici que se trouve toute la partie machine-outils et une partie des pièces détachées. D'autres plus intéressés sont déjà passés avant nous, l'atelier a déjà été bien démonté.

C'est ici que se trouve toute la partie machine-outils et une partie des pièces détachées. D'autres plus intéressés sont déjà passés avant nous, l'atelier a déjà été bien démonté.

Cette partie en rez de chaussée est le magasin général, nous trouvons ces moulages rouges "typiques" qui selon Vincent viendrait de l'UEH2 de Court-Saint-Etienne. Mais en regardant bien il traîne tous pleins de choses un partout.

Cette partie en rez de chaussée est le magasin général, nous trouvons ces moulages rouges "typiques" qui selon Vincent viendrait de l'UEH2 de Court-Saint-Etienne. Mais en regardant bien il traîne tous pleins de choses un partout.

Des années d'abandon ont rendu ces bureaux en complète décomposition.

Des années d'abandon ont rendu ces bureaux en complète décomposition.

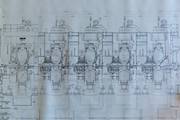

L'une des grandes salles de dessins, on y trouve encore des plans de pas mal d'installations existantes ou non. Ici se sont des cages de laminoir.

L'une des grandes salles de dessins, on y trouve encore des plans de pas mal d'installations existantes ou non. Ici se sont des cages de laminoir.

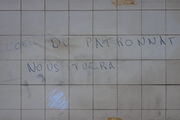

En déambulant dans toutes ces pièces c'est le même constat : des années d'abandon, de décrépitude et de solitude. On y trouve toute sorte de vestiges parfois intriguant dont cette plaque commémorative.

En déambulant dans toutes ces pièces c'est le même constat : des années d'abandon, de décrépitude et de solitude. On y trouve toute sorte de vestiges parfois intriguant dont cette plaque commémorative.

Les bureaux font le tour des grandes halles, il y a des couloirs interminables donnant dans des dizaines de bureaux, parfois complètement vide et puis d'autres c'est tout le contraire...

Les bureaux font le tour des grandes halles, il y a des couloirs interminables donnant dans des dizaines de bureaux, parfois complètement vide et puis d'autres c'est tout le contraire...

Le service comptabilité a semble t'il eu des problèmes de déménagements, il reste des étagères pleines à craquer d'archives, qui s'effondrent avec le temps. C'est esthétique mais malheureux.

Des classeurs colorés par centaines ! On pourrait presque se croire dans une bibliothèque.

Des classeurs colorés par centaines ! On pourrait presque se croire dans une bibliothèque.

Juste à côté, se trouve des armoires remplies de plans poussiéreux, classés par type d'installation. Cela nécessiterait des semaines de tout visionner !

Juste à côté, se trouve des armoires remplies de plans poussiéreux, classés par type d'installation. Cela nécessiterait des semaines de tout visionner !

D'une manière générale, on a l'impression qu'une partie a été vidée mais que l'autre n'a pas suivie et a été littéralement oubliée. Les photos ne montrent pas toute l'étendue de papiers/plans qui a été laissé ici, des salles entières sont pleines d'archives étalées au sol, ou s'entassant dans des dossiers en train de moisir. C'est un beau gâchis.

Quelle belle vue de bureau...c'est définitivement le mot de la fin.

Quelle belle vue de bureau...c'est définitivement le mot de la fin.

Atelier Locomotives

Pas très loin des ateliers centraux, l'atelier loco sert de maintenance et de réparation réparti sur trois lignes. Tout en longueur et formant une sorte de "L", le bâtiment s'adjoint au fond d'une petite partie en sheds où se trouve des compresseurs et le stockage.

Pas très loin des ateliers centraux, l'atelier loco sert de maintenance et de réparation réparti sur trois lignes. Tout en longueur et formant une sorte de "L", le bâtiment s'adjoint au fond d'une petite partie en sheds où se trouve des compresseurs et le stockage.

On peut supposer que les deux locos restantes servaient à tracter, les wagons à réparer.

Il reste un peu d'outillage. Tout est globalement en bon état, un peu mal rangé, un peu vieillot pas encore décrépi.

Il reste un peu d'outillage. Tout est globalement en bon état, un peu mal rangé, un peu vieillot pas encore décrépi.

Quelques pièces de rechange pour locos dont plusieurs type de ressorts, à spirales ou de suspension. Les ressorts de suspensions sont formés de plusieurs lames dont la longueur augmente de bas en haut. Ils absorbent mieux les efforts de traction et compression que les ressorts classiques à spirales. Ils sont posés directement sur le bâti de la boite d'essieu.

Quelques pièces de rechange pour locos dont plusieurs type de ressorts, à spirales ou de suspension. Les ressorts de suspensions sont formés de plusieurs lames dont la longueur augmente de bas en haut. Ils absorbent mieux les efforts de traction et compression que les ressorts classiques à spirales. Ils sont posés directement sur le bâti de la boite d'essieu.

Et puis évidemment quelques essieux. Chaque loco en comporte 4 mais cela peut monter beaucoup plus, je pense notamment aux wagons-torpilles. Notez que sur la loco 105 il n'y a plus du tout de bogies, le châssis est posé à même le sol.

Et puis évidemment quelques essieux. Chaque loco en comporte 4 mais cela peut monter beaucoup plus, je pense notamment aux wagons-torpilles. Notez que sur la loco 105 il n'y a plus du tout de bogies, le châssis est posé à même le sol.

C'est moins défraîchi qu'aux ateliers, mais la sécheresse est déjà bien entamée. Cet atelier est abandonné depuis beaucoup moins longtemps.

C'est moins défraîchi qu'aux ateliers, mais la sécheresse est déjà bien entamée. Cet atelier est abandonné depuis beaucoup moins longtemps.

Haut fourneau B d'Ougree

A partir du début du 19ème siècle le petit village d'Ougrée va commencer à se transformer, les premiers charbonnages sont implantés en 1811. Sans le savoir, l'arrivée de John Cockerill va alors propulser le village en une véritable ville industrielle. Alors que Cockerill démarre ses hauts fourneaux en 1826, il faut attendre 1835 pour voir la naissance de la Société des Charbonnages et Hauts Fourneaux d'Ougrée, qui intègre les charbonnages et la sidérurgie. Les deux premiers hauts fourneaux sont mis à feu en Avril 1837, puis deux autres 10 ans plus tard.

En 1892, la société fusionne avec la Fabrique de Fer d'Ougrée (créée en 1809) et se baptise Société Anonyme d'Ougrée afin de pouvoir pleinement diriger tout le processus sidérurgique. Cet effort est encore plus développé quand en 1900 la société fusionne avec la Société Anonyme des Charbonnages de Marihaye pour bénéficier d'une source complémentaire en charbon.

En 1913 huit hauts fourneaux sont à feu.

En 1955, c'est la fermeture de la division des charbonnages d'Ougrée et la fusion avec Cockerill pour former Cockerill-Ougrée qui deviendra au fil des années Cockerill-Ougrée-Providence (1966), Cockerill (1970), puis Cockerill-Sambre (1981), Arcelor (2001) et enfin ArcelorMittal en 2006.

Ougrée et Seraing ont été impacté par l'industrie sidérurgique, les hauts fourneaux font partie du paysage, en 1913 on en compte 21 ici.

Le haut fourneau B d'Ougrée est issue de la société Cockerill-Ougrée, il est construit en 1962. Sur les huit fourneaux, qui ont été construits ils sont montés en ligne (2X4). le HF-B est construit afin de moderniser les anciens hauts fourneaux (HF-6, HF-7, HF-8) qui s'arrêtent alors, sur une série de trois nouveaux (HF-A, HF-B et HF-C) mais seul le B sera construit au final. A ce moment il y a encore le HF-3, HF-4, le HF5, le HF-6 (Seraing) et le HF-B mais à partir de 1984, il ne reste plus que deux hauts fourneaux dans le bassin : le HF-6 (Seraing) et le HF-B.

Le HF-B est arrêté en Mai 2009 puis finalement redémarré l'année suivante (2010) il s'arrête définitivement en Octobre 2011.

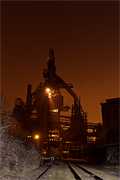

Ces photos datent de 2010 alors que le site était en marche, tout était éclairé, les torchères brûlaient l'excédent de gaz, tandis que les skips faisaient des va-et-vient incessants entre le gueulard et le chargement, ca sentait bon le charbon à Ougrée !

Ces photos datent de 2010 alors que le site était en marche, tout était éclairé, les torchères brûlaient l'excédent de gaz, tandis que les skips faisaient des va-et-vient incessants entre le gueulard et le chargement, ca sentait bon le charbon à Ougrée !

Si je me souviens bien (Cf: Première photo), c'est la première vue que j'ai faites de ce site et c'est celle qui m'a le plus marquée par son ambiance industrielle.

Si je me souviens bien (Cf: Première photo), c'est la première vue que j'ai faites de ce site et c'est celle qui m'a le plus marquée par son ambiance industrielle.

Stockage Minerai

C'est ici qu'est stocké le minerai brut arrivé par péniches. On stocke également de la castine.

Agglomération DL3

Voici plusieurs installations qui sont à l'abandon depuis un moment sur le site. Il s'agit des vestiges d'une partie de l'agglomération DL3.

Agglomération DL5

L'agglomération DL5 est un appareil utilisant un processus de calcination DL (du nom de ses inventeurs A.S. Dwight - R.L. Lloyd, 1907) qui utilise des grilles mobiles à chaud, de cinquième génération installée pendant l'ère Cockerill en 1976, modifiée en 2000 et arrêtée définitivement en 2009. Elle remplace la DL3, partiellement visible encore au Nord-Ouest du site, la chaîne est détruite en 1981, il ne reste plus que des bâtiments vides de criblage et broyage (voir ci dessus). La DL4 située sur le site de Seraing est quand à elle arrêtée en 1985. LE HF-6 est alors relié par bandes transporteuses jusqu'à la DL5.

Cette installation est une usine d'agglomération par frittage. La chaîne d'agglomération a pour but de traiter thermiquement les minerais de fer de faible granulométrie en vue de les transformer en un matériau cohérent idéal pour alimenter un haut-fourneau

. Le minerai de fer provenant des mines n'est pas utilisable en l'état, il doit être au préalable traité :

Précédemment on enfournait des minerais tels qu'ils étaient extraits de la mine, c'est à dire avec une granulométrie de 0 à 400mm voire même 600m. La quantité de fines enfournées (0-8mm) en mélange avec de très grosses particules (>40mm) entraînait dés lors une forte hétérogénéité de la charge ferrifère avec d'une part des difficultés pour le gaz de passer (mauvaise perméabilité au gaz des couches de minerais) et d'autre part une réduction difficile des oxydes de fer. On avait une descente difficile des charges avec une répartition irrégulière du courant gazeux dans le fourneau, engendrant dés lors des qualités de fonte très irrégulière, des instabilités thermiques, des productivités faibles et des consommations de coke très élevée.

La fabrication d’aggloméré se déroule comme suit :

- Mélange de minerais et bouletage

- Chargement et allumage de la charge sur la chaîne

- Cuisson

- Refroidissement

- Criblage

- Dépoussiérage

Le minerai de fer arrive par bateaux. Il subit un criblage en fonction de sa granulométrie et un concassage des plus gros morceaux. Les minerais fins sont directement mélangés avec d'autres fins (poussières) et d'autres éléments (castine). On le stocke au total dans 23 trémies (loges):

- 2 loges à combustibles

- 1 loge à fines de retour d'aggloméré "chaîne"

- 1 loge à fines de retour d'aggloméré provenant du criblage de l'aggloméré

- 5 loges à additions

- 1 loge à poussières d'épuration de gaz HF

- 1 loge pour la récupération des poussières des différentes tours de dépoussiérage

- 1 loge pour la chaux vive

- 12 loges pour le minerai

- 2 loges pour les poussières d'electro-filtres

L'ensemble des matières est ensuite envoyé vers un mélangeur-bouleteur, qui va préformé le minerai. Le mélange est ensuite distribué vers une trémie qui va l'étaler via un convoyeur oscillant sur la chaîne de cuisson. La hotte d'allumage se charge d'enflammer le mélange qui prend feu grâce au coke contenu dedans. Au fur et à mesure que la chaîne avance et sous l'effet de la chaleur les grains se soudent et se transforment en une sorte de pâte. Cette longue table est une ligne sans fin constitué de plusieurs chariots (225 chariots de 4,5m de largeur) où sont disposés des plaques d'acier à la verticale pour permettre le courant d'air favorisant la combustion et l'aspiration des fumées.

En bout de chaîne, l'aggloméré est broyé par un hérisson.

La surface de cuisson est de 516 m² et la chaîne a une capacité de production égale à 18000 t/24h.

Maintenant plus techniquement :

Le mélange de minerais, d'additions et une certaine proportion de combustible solide broyé (coke ou charbon) est chargé sur une grille. La masse est ensuite allumée à l'aide de 35 brûleurs sous hotte et on aspire l'air à travers cette masse. L'air entrant par la surface d'inflammation brûle le combustible en dégageant suffisamment de chaleur pour fritter et scorifier la matière à agglomérer. La vitesse d'avancement de la grille ou plutôt de la chaîne est telle que toute la masse est aggloméré en fin de chaîne. Ensuite, cette masse d'aggloméré sera refroidie puis criblée. L'aggloméré fin impropre à la consommation au haut fourneau retournera dans le mélange à l'entrée de la chaîne, ce sont les fines de retour machine et fines de retour haut fourneau.

- La séquence 1 comprend 26 doseurs à à débits réglables situés sous les silos de stockage dont le remplissage est indépendant de cette séquence, celui-ci étant en charge de la manutention. Les silos sont répartis de part et d'autres du transporteur collecteur. Les silos contiennent les différentes matières composant le mélange.

- La séquence 2 comprend un mélangeur et un bouleteur dont le rôle est de réaliser grâce à l'injection d'eau par des rampes de pulvérisation d'eau un microbouletage de poussières et de fines de combustible sur les grains minéraux et sur les fines de retour.

- La séquence 3 a pour but d'amener une partie d'aggloméré provenant du criblage (15/25) sur la chaîne pour servir de couche de protection de la grille et éviter à celle-ci d'être en contact avec le front de flamme. Une même couche de grille sert de tampon entre l'amenée de la couche de grille et de la chaîne.

- La séquence 4 comprend une partie cuisson et une partie refroidissement. Son rôle est d'effectuer dans un premier temps la cuisson du mélange cru préparé, cuisson faite sur toute la longueur de la chaîne et dans un deuxième temps de refroidir cette matière.

- La séquence 5 permet de cribler et d'évacuer l'aggloméré sortant de la chaîne. Elle comprend deux lignes de cribles.

- Le séquence 6 récupère les fines d'aggloméré.

- La séquence 7 à pour rôle le dépoussiérage : des fumées de cuisson, des fumées du hérisson, du chargement / déchargement du refroidisseur, des fumées d'ambiance.

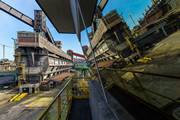

Tout est imbriqué, au fil des années tout s'est enchevêtré, c'est un véritable chevauchement de convoyeurs naviguant sur tout le site !

Tout est imbriqué, au fil des années tout s'est enchevêtré, c'est un véritable chevauchement de convoyeurs naviguant sur tout le site !

Voici les arrivées de bandes transporteuses pour le minerai de fer, il est déversé à travers les grilles.

Voici les arrivées de bandes transporteuses pour le minerai de fer, il est déversé à travers les grilles.

Et donc voici les silos de stockage cylindriques des minerais de fer et additions équipés de dosomètres afin d'établir un mélange du minerai avant l'envoi vers le bouleteur situé à peu près en dessous.

Et donc voici les silos de stockage cylindriques des minerais de fer et additions équipés de dosomètres afin d'établir un mélange du minerai avant l'envoi vers le bouleteur situé à peu près en dessous.

Une vue compliquée sur l'installation de bouletage constituée : d'un mélangeur rotatif au dessus et du bouletage en contrebas. Les matières sont introduites à une extrémité et descendent par gravité (entre 3 et 5 %).Le rôle est de réaliser grâce à l'injection d'eau un micro-bouletage de poussières et de fines de combustible sur des grains minéraux et sur les fines de retour.

Une vue compliquée sur l'installation de bouletage constituée : d'un mélangeur rotatif au dessus et du bouletage en contrebas. Les matières sont introduites à une extrémité et descendent par gravité (entre 3 et 5 %).Le rôle est de réaliser grâce à l'injection d'eau un micro-bouletage de poussières et de fines de combustible sur des grains minéraux et sur les fines de retour.

Comme son nom l'indique le mélangeur assure le mélange des matières et le bouleteur le micro-bouletage par addition d'eau pulvérisée.

Nous voici dans le plus grand hall de l'agglo, il s'agit de la chaîne de cuisson.

Nous voici dans le plus grand hall de l'agglo, il s'agit de la chaîne de cuisson.

Cette pâte est broyée par ce hérisson en bout de piste et envoyée directement vers le refroidisseur que nous allons voir ensuite.

Cette pâte est broyée par ce hérisson en bout de piste et envoyée directement vers le refroidisseur que nous allons voir ensuite.

Située juste en dessous de la chaîne, ces gaines viennent aspirer les fumées grâce à de puissants ventilateurs situés au rez de chaussée. Ces fumées très poussiéreuses sont collectées sous les gaines dans plusieurs trémies et déposées sur deux bandes transporteuses qui se chargent de les ramenées dans les trémies de stockage.

Située juste en dessous de la chaîne, ces gaines viennent aspirer les fumées grâce à de puissants ventilateurs situés au rez de chaussée. Ces fumées très poussiéreuses sont collectées sous les gaines dans plusieurs trémies et déposées sur deux bandes transporteuses qui se chargent de les ramenées dans les trémies de stockage.

Au niveau du sol, c'est un véritable chaos de bandes transporteuses et de récupération.

Les ventilateurs aspirent les fumées sous la chaîne dans les électrofiltres. L'agglomération en possède deux. Chaque électrofiltre est constitué de 3 champs composés de plaques sur lesquelles les poussières sont retenues grâce au champ électrostatique crée devant celles-ci. Un système de battage enlève les poussières des plaques. Ces poussières sont reprises sur le redler sous le double sas. Ces poussières sont recyclées dans le mélange et acheminées vers le silo à fines de retour. Un troisième électrofiltre est utilisé pour le dépoussiérage d'ambiance.

Les ventilateurs aspirent les fumées sous la chaîne dans les électrofiltres. L'agglomération en possède deux. Chaque électrofiltre est constitué de 3 champs composés de plaques sur lesquelles les poussières sont retenues grâce au champ électrostatique crée devant celles-ci. Un système de battage enlève les poussières des plaques. Ces poussières sont reprises sur le redler sous le double sas. Ces poussières sont recyclées dans le mélange et acheminées vers le silo à fines de retour. Un troisième électrofiltre est utilisé pour le dépoussiérage d'ambiance.

Refroidisseur

Bien que cette installation soit extérieure au bâtiment de l'agglo, il convient de l'ajouter au processus de finition d'agglomération. Cette installation sert simplement à refroidir l'aggloméré. C'est un bâtiment circulaire où l'aggloméré est déversé dans 50 chariots, quatre ventilateurs centrifuges débitant dans un tunnel sous ces chariots assurent le refroidissement de l'aggloméré. Cette installation est assez surprenante car c'est la première que nous voyons de ce type.

Les agglomérés sont ensuite envoyés au criblage puis stockés avant d'être acheminés vers les trémies HF-B ou le HF-6 par bandes.

L'installation de refroidissement était auparavant directement installée en fin de chaîne de cuisson avant d'arriver au hérisson. Mais afin d'augmenter la production, cette partie a ensuite été délocalisée extérieurement permettant ainsi une zone de cuisson plus étendue et un refroidissement plus important. Ce refroidisseur est aussi appelé "carrousel" de part sa forme.

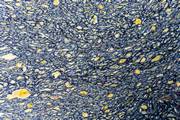

Le produit final est un minerai adapté mais de forme irrégulière et poreux (pleins de trous) mesurant moins de 5cm.

Le produit final est un minerai adapté mais de forme irrégulière et poreux (pleins de trous) mesurant moins de 5cm.

Des années de poussières se sont accumulées les poutres sont rongées et méconnaissables mais bien touffus de mousses, la nature reprend toujours ses droits !

Les deux cheminées sont disposées à chaque bout de l'agglo, l'une pour l'aspiration des fumées issue de la cuisson et l'autre pour le refroidissement. Elles font chacune 7m de diamètre pour 100m de haut.

Les deux cheminées sont disposées à chaque bout de l'agglo, l'une pour l'aspiration des fumées issue de la cuisson et l'autre pour le refroidissement. Elles font chacune 7m de diamètre pour 100m de haut.

L'installation est impressionnante et magnifique avec ces lumières. Après être refroidi les agglomérés sont criblés à froid, cette séquence permet de séparer l'aggloméré qui sera envoyé au fourneau des fines de retour recyclées dans le mélange cru. L'installation se compose de deux lignes de criblages identiques équipées de deux cribles chacune. Les premiers cribles possèdent 2étages, le tamis supérieur sépare l'aggloméré le plus grossier supérieur à 30mm qui est envoyé vers la stabilisation. L'aggloméré dont la granulométrie est inférieure à 30mm sera criblé sur le tamis inférieur (18-30mm). La fraction granulométrique comprise entre 15 et 25mm sera envoyée dans une trémie subverse dont une partie servira de couche de grille et l'autre fera partie de l'aggloméré marchand. La fraction inférieure à 15mm sera finalement criblée sur un second crible à 6mm. La fraction inférieure à 6mm sera recyclée dans le mélange cru. Ce sont les fines de retour. Tandis que la fraction comprise entre 6 et 15mm est envoyée vers le fourneau.

L'installation est impressionnante et magnifique avec ces lumières. Après être refroidi les agglomérés sont criblés à froid, cette séquence permet de séparer l'aggloméré qui sera envoyé au fourneau des fines de retour recyclées dans le mélange cru. L'installation se compose de deux lignes de criblages identiques équipées de deux cribles chacune. Les premiers cribles possèdent 2étages, le tamis supérieur sépare l'aggloméré le plus grossier supérieur à 30mm qui est envoyé vers la stabilisation. L'aggloméré dont la granulométrie est inférieure à 30mm sera criblé sur le tamis inférieur (18-30mm). La fraction granulométrique comprise entre 15 et 25mm sera envoyée dans une trémie subverse dont une partie servira de couche de grille et l'autre fera partie de l'aggloméré marchand. La fraction inférieure à 15mm sera finalement criblée sur un second crible à 6mm. La fraction inférieure à 6mm sera recyclée dans le mélange cru. Ce sont les fines de retour. Tandis que la fraction comprise entre 6 et 15mm est envoyée vers le fourneau.

HF-B - Plancher de coulée

Le HF-B est construit par la société Ougrée-Marihaye et mis en service au début de l'année 1962. Il produit alors 1800 tonnes de fonte par jour. Sa première réfection a lieu seulement 5 ans après sa mise à feu en 1967, puis en 1974, en 1980 et en 1982 où on y creuse un second trou de coulée. Une nouvelle réfection à lieu en 1990, en 2000 puis 2007, il coule maintenant près de 5000 tonnes de fonte par jour.

Le HF-B est haut de 81m, lors de sa construction il a le diamètre le plus grand en Europe avec 9m de diamètre. Il comprend 26 tuyères et 252 staves en cuivre.

En Mai 2009 il est mis sous cocon, puis il est relancé en Février 2010 pour face à une forte demande en tôles. En Avril à lieu la première coulée. Le HF-B est le dernier à s'éteindre définitivement, en Octobre 2011.

Au débouché du trou de coulée approximativement toutes les trois heures, de la fonte et du laitier s'écoulent du creuset, du laitier (en haut) et de la fonte (en bas), on débouche à la perforatrice et on laisse s'écouler le laitier en premier vers une route dédiée, puis la fonte qui coule vers un basculeur qui va se charger de remplir les thermos, attendant en dessous du plancher. On rebouche le trou à la boucheuse jusqu'à la prochaine opération et ainsi de suite.

Nous voici au plancher de coulée au TC1. Il y a eu quelques petits changements : la hotte "TC1" n'est déjà plus là, à droite couleur aluminium c'est la toute nouvelle perforatrice, qui n'a jamais servie, la boucheuse est quand a elle juste en dessous.

Nous voici au plancher de coulée au TC1. Il y a eu quelques petits changements : la hotte "TC1" n'est déjà plus là, à droite couleur aluminium c'est la toute nouvelle perforatrice, qui n'a jamais servie, la boucheuse est quand a elle juste en dessous.

Nous voici maintenant au TC2. Là aussi c'est il y a une nouvelle perforatrice.

Nous voici maintenant au TC2. Là aussi c'est il y a une nouvelle perforatrice.

Les hall des planchers TC1 et TC2 sont bien identifiés avec le rehaussement de leurs toits et tous deux situés en perpendiculaire. Le HF-B trône au milieu du gigantisme du site, avec la "route" (expression que j'ai moi même donnée) de convoyeurs qui passent au centre et qui nous emmène (en vrai à l'agglo) bien au delà, vers le HF-6.

Les hall des planchers TC1 et TC2 sont bien identifiés avec le rehaussement de leurs toits et tous deux situés en perpendiculaire. Le HF-B trône au milieu du gigantisme du site, avec la "route" (expression que j'ai moi même donnée) de convoyeurs qui passent au centre et qui nous emmène (en vrai à l'agglo) bien au delà, vers le HF-6.

Une tuyère est formée par un tronc de cône à double enveloppe alimentée d'eau sous pression. La partie terminale ou nez est généralement soudée. Leur nombre varie suivants les dimensions du haut fourneau. Leur axe est horizontal et elles font une légère saillie à l'intérieur du fourneau. Elles ne sont pas encastrées directement dans la maçonnerie du fourneau, mais sont placées soit dans une caisse en bronze à circulation d'eau intérieure (la tympe) ou dans un caisson en fonte ouvert et arrosé d'eau extérieurement (chapelle) quelquefois les deux.

Au dessus des tuyères normales se trouve une rangée de tuyères plus petites appelées tuyères de secours. Les tuyères sont mises en communication avec la conduite circulaire de vent chaud par l'intermédiaire d'un busillon et d'un porte vent.

La tuyère insuffle l'air chaud directement dans le creuset.

Au dessus des tuyères c'est un sacré bazar de tuyaux !

Au dessus des tuyères c'est un sacré bazar de tuyaux !

C'est un lieu inaccessible sauf en cas de réfection, voici l'intérieur de la cuve qui doit être garnie de staves, en haut au centre c'est l'arrivée du gueulard et sur le côté, les prises de gaz. Je donne l'échelle afin de bien montrer la hauteur effective de la cuve.

C'est un lieu inaccessible sauf en cas de réfection, voici l'intérieur de la cuve qui doit être garnie de staves, en haut au centre c'est l'arrivée du gueulard et sur le côté, les prises de gaz. Je donne l'échelle afin de bien montrer la hauteur effective de la cuve.

En montant les différents étages, on s'aperçoit de la quantité de canalisations qui servent à refroidir la cuve en faisant ruisseler l'eau sur la paroi.

En montant les différents étages, on s'aperçoit de la quantité de canalisations qui servent à refroidir la cuve en faisant ruisseler l'eau sur la paroi.

La cuve est refroidie par 252 staves, et parcourus par des centaines de tuyaux qui sont alimentés constamment en eaux dans un circuit fermé (3500m³/h).

Ventilation

Les aéroréfrigérants servent à refroidir l'eau qui circule tout autour de la cuve du haut fourneau. Il y en a 12 pour la cuve et 4 pour les tuyères. Elles sont toutes alimentées par un moteur diesel.

Cowpers

Afin d'obtenir une combustion continue, le haut fourneau doit recevoir une quantité importante de vent à des températures élevées (1000°C). Le vent est produit par des soufflantes (Centrale énergie 5) puis réchauffés par les cowpers. Le cowper est un cylindre de 8,5m de diamètre pour 43m de haut. En règle général ils vont toujours par trois. Le premier réchauffe le vent jusqu'à 1450°C, le second insuffle son air dans la circulaire au niveau du plancher tuyères, tandis que le troisième ne sert qu'en cas de secours.

Le principe de fonctionnement est celui des échangeurs, c'est à dire que l'on fait passer successivement et en sens contraire, les fumées chaudes puis l'air à chauffer dans une même enceinte.

Les cowpers sont nommés CW.B1, CW.B2, CW.B3.

Les cowpers sont nommés CW.B1, CW.B2, CW.B3.

Charbon pulvérisé

Il s'agit sans doute de l'installation la plus dangereuse du site car elle cumule tous les facteurs d'explosion. C'est aussi une installation assez compliquée qui dans les grandes lignes sert à broyer du charbon très finement, à l'état de poudre, afin de pouvoir l'injecter directement au niveau des tuyères et obtenir un meilleur rendement calorifique sur le vent et donc sur la combustion des charges.

L'utilisation de charbon pulvérisé s'est développée dans la fin des années 1970 et sert surtout à éliminer l'utilisation du coke, cher à produire tout en augmentant le rendement.

Cette installation est installée par Cockerill-Sambre au début des années 1990 après son déploiement sur le site de Marchienne. Il s'agit à peu de choses près de l'exacte réplique. Elle fera l'objet d'une description plus complète dans la page de Marchienne.

Chargement

Tout prêt du HF-B se trouve une série de trémies de chargement, afin d'alimenter la bête en continue. Il se compose de trois parties :

- Préparation de l'aggloméré

- Préparation du coke

- Préparation des minerais et additions

L'aggloméré est stocké dans 9 loges de 250t. Il est ensuite extrait, criblé et pesé selon les consignes fournies au poste de commande. Le coke est stocké dans 2 loges. Il est soutiré, criblé et pesé selon les consignes de poids des skips encodées par l'opérateur du haut fourneau. La préparation des minerais et additions se fait par l'intermédiaire d'une installation de dosage automatique. Les matières sont contenues dans 13 loges. Elles sont ensuite extraites et pesées selon les consignes de poids des matières fournies par le poste de commande du haut fourneau.

Quelques installations diverses se trouvant aux abords du HF-B :

Quelques installations diverses se trouvant aux abords du HF-B :

- 01 : Analyse Gaz et Trémies à laitier

- 02-03 : Le dépoussiérage devant la pulvérisation charbon

Skip

Les matières à enfourner doivent être montées en haut du haut fourneau au niveau du gueulard. Pour cela le système de compose de deux chemins de roulement sur lesquels se déplace alternativement deux skips : l'un monte plein et l'autre descend vide.

Les deux skips au point le plus bas. On voit bien les attaches et le compartiment intérieur garni de réfractaires. Nous allons monter pour arriver aux molettes.

Les deux skips au point le plus bas. On voit bien les attaches et le compartiment intérieur garni de réfractaires. Nous allons monter pour arriver aux molettes.

On y voit les câbles de treuillage passant au dessus et s'enroulant au centre aux premières molettes de contrainte et tout en haut à celles de renvoi.

On y voit les câbles de treuillage passant au dessus et s'enroulant au centre aux premières molettes de contrainte et tout en haut à celles de renvoi.

Les bennes du skip déversent leur chargement dans deux trémies (sas) de stockage (visible sur la photo) au dessus du gueulard. Le gueulard Wurth permet une répartition uniforme du chargement dans la cuve.

Les bennes du skip déversent leur chargement dans deux trémies (sas) de stockage (visible sur la photo) au dessus du gueulard. Le gueulard Wurth permet une répartition uniforme du chargement dans la cuve.

Voici l'ancien hall de charge, avant l'utilisation des trémies et du skip actuel.

Voici l'ancien hall de charge, avant l'utilisation des trémies et du skip actuel.

Bien rangés, se trouvent ici quatre bennes Staehler, deux par wagon en suivant le système l'une descend, l'autre monte. Cet ancien mode de chargement, est aujourd'hui un vestige du passé, cette cloche était chargée de minerai puis accrochée à l'aide de son crochet central puis montée jusqu'au gueulard, où enfin le fond déversait son contenu.

Bien rangés, se trouvent ici quatre bennes Staehler, deux par wagon en suivant le système l'une descend, l'autre monte. Cet ancien mode de chargement, est aujourd'hui un vestige du passé, cette cloche était chargée de minerai puis accrochée à l'aide de son crochet central puis montée jusqu'au gueulard, où enfin le fond déversait son contenu.

Chaque wagon est équipé d'une balance, afin que les deux bennes soient respectivement du même poids.

Chaque wagon est équipé d'une balance, afin que les deux bennes soient respectivement du même poids.

Les wagons circulent dans le hall de charges, les bennes sont remplies par des trémies que l'on distinguent en hauteur tout le long.

Bleeders - Epuration gaz

La combustion produite à l'intérieur de la cuve dégage des gaz qui sont récupérés (principe de contre-courant) au niveau du gueulard dans deux conduites qui longent la partie haute du haut fourneau et se rejoignent en un point vers une conduite centrale que l'on appelle "downcomer". Cette conduite redescend vers le pot à poussière qui va se charger de nettoyer le gaz de ses impuretés via une épuration sèche (sac à poussières et cyclone) et puis une épuration humide (laveur puis électrofiltres). L'eau est ensuite elle même lavée dans les installations d'épuration. Le gaz propre, est par la suite ré-injecté dans le réseau vers la centrale énergie.

C'est l'étage le plus haut du haut fourneau, on y accède quasiment jamais car c'est saturé en gaz. Le bleeder sert à évacuer l'excédant de gaz.

C'est l'étage le plus haut du haut fourneau, on y accède quasiment jamais car c'est saturé en gaz. Le bleeder sert à évacuer l'excédant de gaz.

Des installations diverses se trouvant aux abords de l'épuration :

Des installations diverses se trouvant aux abords de l'épuration :

- 01 : Tankers à azote

D'en haut on peut se rendre compte que le site est très grand. Il s'agit d'une vue aux quatre coins :

D'en haut on peut se rendre compte que le site est très grand. Il s'agit d'une vue aux quatre coins :

- 01 : Vue sur le TC2 (en bas), les chaudières (à gauche), la centrale énergie (à côté) et l'agglomération (au fond)

- 02 : L'ensemble de la centrale énergie

- 03 : L'agglomération (à gauche), une vue sur l'entrée du site et le criblage (à droite) et en contrebas, le dessus des cowpers

- 04 : La même vue centrée sur les cowpers en contrebas

- 05 : Les accumulateurs (désaffectés), et le skip en contrebas.

Nous allons visiter tout ca !

Pompes Meuse

Cette micro-installation se résume à trois pompes, sortie d'un âge industriel révolue, mais pourtant toujours en marche. Ces pompes s'occupent de pomper l'eau de la Meuse et de la filtrer. Elle est ensuite envoyée vers tous les secteurs qui ont besoin d'eau, notamment la partie énergie et refroidissement.

Centrale énergie

La centrale énergie est constituée de deux principaux bâtiments : la partie chaudière (tour) et le hall énergie (bâtiment en longueur). C'est ici qu'est produit l'ensemble énergétique du site sous trois formes : électricité, vapeur, et air sous pression.

Le bâtiment des chaudières comporte deux grosses chaudières (10 et 12) générant la vapeur d'eau d'eau à partir de la Meuse (Pompes Meuse) ou à partir du gaz.

Sa construction remonte à 1950.

L'électricité est produite dans le hall énergie par des moteurs ou turbo-alternateurs alimentées au gaz ou à la vapeur. Le vent est produit par des soufflantes alimentées par le gaz de cokerie et de haut fourneau ou par des turbo-soufflantes.

Il s'agit de la cinquième génération (centrale électrique 5), sa construction remonte à 1911.

Une fois encore l'environnement autour du bâtiment est dense en canalisations.

Une fois encore l'environnement autour du bâtiment est dense en canalisations.

Nous entrons dans la partie centrale énergie. Nous voici dans la tour, il s'agit principalement de chaudières et du traitement de l'eau.

Nous entrons dans la partie centrale énergie. Nous voici dans la tour, il s'agit principalement de chaudières et du traitement de l'eau.

Quelques vues du HF-B depuis ici...

Quelques vues du HF-B depuis ici...

Et nous voilà dans la partie hall énergie.

Et nous voilà dans la partie hall énergie.

Voici purement la partie électrique avec la grande salle des turbines. Au fond se trouve une turbine d'appoint qui marche au fuel.

Voici purement la partie électrique avec la grande salle des turbines. Au fond se trouve une turbine d'appoint qui marche au fuel.

Au fur et à mesure des visites, sur cette dernière turbo, les trois aspects : en activité, à l'arrêt et la complète disparition, stupéfiante...

Divers

Ce premier hall est situé à proximité de l'entrée et tout proche du bâtiment administratif. Il est collé au bâtiment de criblage que nous allons voir ensuite. Ces deux bâtiments ont servis précédemment comme centrale (centrale 1 et centrale 2) de 1908 date de leur construction, jusqu'en 1973 où le bâtiment administratif fût construit.

Ce premier hall est situé à proximité de l'entrée et tout proche du bâtiment administratif. Il est collé au bâtiment de criblage que nous allons voir ensuite. Ces deux bâtiments ont servis précédemment comme centrale (centrale 1 et centrale 2) de 1908 date de leur construction, jusqu'en 1973 où le bâtiment administratif fût construit.

Le hall maçon sert à la réfection des réfractaires.

Il s'agit du criblage pour le minerai de fer, il s'agit d'un bâtiment dédié et complètement à part de l'agglo.

Il s'agit du criblage pour le minerai de fer, il s'agit d'un bâtiment dédié et complètement à part de l'agglo.

Ce bâtiment est situé près des anciens silos, cette double ligne de convoyeurs qui le traverse aujourd'hui servait autrefois apparemment de château d'eau, ce qui parait logique vu la proximité avec les pompes. Le bâtiment tout en briques est d'époque. Ce bâtiment en particulier a servi entre 1940 et 1989 comme usine de permutite, pour adoucir l'eau.

Ce bâtiment est situé près des anciens silos, cette double ligne de convoyeurs qui le traverse aujourd'hui servait autrefois apparemment de château d'eau, ce qui parait logique vu la proximité avec les pompes. Le bâtiment tout en briques est d'époque. Ce bâtiment en particulier a servi entre 1940 et 1989 comme usine de permutite, pour adoucir l'eau.

Ce bâtiment est déclassé, il est le vestige de l'ancienne cokerie qui se trouvait précisément ici. Ce bâtiment servait au criblage coke. Sur la première photo, à gauche on voit les crassiers à fonte, au centre la ligne SNCB toujours active qui passe sous le site, les convoyeurs qui la longe est l'arrivée charbon.

Ce bâtiment est déclassé, il est le vestige de l'ancienne cokerie qui se trouvait précisément ici. Ce bâtiment servait au criblage coke. Sur la première photo, à gauche on voit les crassiers à fonte, au centre la ligne SNCB toujours active qui passe sous le site, les convoyeurs qui la longe est l'arrivée charbon.

C'est une constante esthétique, les toits sont moussus, avec ce contraste de couleur cela donne une véritable ambiance industrielle naturelle.

C'est une constante esthétique, les toits sont moussus, avec ce contraste de couleur cela donne une véritable ambiance industrielle naturelle.

Sur une voie abandonnée, des poches attendent silencieusement alors que la végétation s'installe doucement.

Sur une voie abandonnée, des poches attendent silencieusement alors que la végétation s'installe doucement.

Elles ne sont pas toutes jeunes en témoigne cette date de révision, elles servaient alors au transport de fonte. L'avantage de ces poches c'est qu'elles peuvent être utilisées directement à l'aciérie, plutôt que de déverser la fonte. Inconvénient, elles ont une capacité moins élevée que les torpilles, et se refroidissent plus vite.

Elles ne sont pas toutes jeunes en témoigne cette date de révision, elles servaient alors au transport de fonte. L'avantage de ces poches c'est qu'elles peuvent être utilisées directement à l'aciérie, plutôt que de déverser la fonte. Inconvénient, elles ont une capacité moins élevée que les torpilles, et se refroidissent plus vite.

Dernier regard, dernier adieu.

Dernier regard, dernier adieu.

Un site toujours époustouflant à chaque fois.

Un site toujours époustouflant à chaque fois.

Toujours plus beau !

Toujours plus beau !

Haut fourneau 6 de Seraing

Le 26 avril 2005 le haut fourneau 6 effectue sa dernière coulée sur la décision d'Arcelor, dans le cadre de la fermeture définitive de la phase à chaud à Liège prise le 24 Janvier 2003. Mais contre toute attente, en février 2008 alors propriété d'ArcelorMittal, le haut fourneau est rénové et relancé, à cause d'une forte demande en acier (un million de tonnes par an serait bénéfique pour faire face à la forte demande européenne), la première coulée est effectuée en Mars et produit plus de 3500 tonnes de fonte. C'est un grand soulagement pour des centaines d'ouvriers.

Malheureusement cet investissement de 20 millions qui devait à terme durer et voir l'arrêt de celui d'Ougrée en 2009, ne se fait pas, neuf mois plus tard en Novembre 2008, c'est l'arrêt du haut fourneau à Seraing, sur fond de crise économique et d'une hausse des prix des matières premières.

Aujourd'hui (2010) le HF-6 est toujours à l'arrêt, même si il est régulièrement entretenu (le site est toujours sous tension) et vérifié, c'est un haut fourneau qui sera difficile à redémarrer puisque sa durée à l'arrêt ne fait qu'augmenter. Il devient plus vétuste et donc plus coûteux à entretenir surtout sans production. C'est fort probable qu'il ne soit jamais rallumé.

Le HF-6 a été dynamité le 16 Decembre 2016.

Le HF 6 est le dernier haut fourneau à Seraing, il est mis à feu le 26 avril 1959 par la compagnie Espérance-Longdoz, il est issu d'une longue série qui a débuté en 1838. Il produit à ses début "seulement" 1500 tonnes de fonte, alors qu'aujourd'hui au fil des améliorations, il atteint 5500 tonnes par jour (1,7 millions par an).

Le HF 6 est le dernier haut fourneau à Seraing, il est mis à feu le 26 avril 1959 par la compagnie Espérance-Longdoz, il est issu d'une longue série qui a débuté en 1838. Il produit à ses début "seulement" 1500 tonnes de fonte, alors qu'aujourd'hui au fil des améliorations, il atteint 5500 tonnes par jour (1,7 millions par an).

L'épuration des gaz se fait par cette bouteille à poussière (Cf: Avant dernière photo).

L'épuration des gaz se fait par cette bouteille à poussière (Cf: Avant dernière photo).

Le HF 6 comporte 26 tuyères. C'est ici qu'arrive le vent chaud des 4 cowpers.

Le HF 6 comporte 26 tuyères. C'est ici qu'arrive le vent chaud des 4 cowpers.

Nous voici sur le plancher de coulée, à Seraing il n'y en a qu'un, on voit très bien sur la droite la boucheuse (en bas) et la machine à forer (au dessus).

Nous voici sur le plancher de coulée, à Seraing il n'y en a qu'un, on voit très bien sur la droite la boucheuse (en bas) et la machine à forer (au dessus).

Au niveau du trou de coulée, cette barre enfoncée sert pour le redémarrage.

D'en haut il y a une formidable vue sur tout le bassin.

D'en haut il y a une formidable vue sur tout le bassin.

Cet escalier en colimaçon permet d'atteindre le dernier étage, il me rappelle celui de Clabecq.

Cet escalier en colimaçon permet d'atteindre le dernier étage, il me rappelle celui de Clabecq.

Le basculeur reçoit la fonte par un bec situé au centre, puis s'écoule dans les busettes (les deux gros tuyaux de chaque côté), pour tomber dans les torpilles qui sont situées en dessous. Quand l'une est pleine, le basculeur "bascule" donc pour remplir la seconde torpille, ainsi la coulée ne s'arrête pas. Ici ces outils ont été démontés et placés dans un hangar proche du haut fourneau.

Le basculeur reçoit la fonte par un bec situé au centre, puis s'écoule dans les busettes (les deux gros tuyaux de chaque côté), pour tomber dans les torpilles qui sont situées en dessous. Quand l'une est pleine, le basculeur "bascule" donc pour remplir la seconde torpille, ainsi la coulée ne s'arrête pas. Ici ces outils ont été démontés et placés dans un hangar proche du haut fourneau.

Un dernier regard en forme d'adieu.

Un dernier regard en forme d'adieu.

Centrale énergie

Cette petite unité permettait de produire toute l'énergie nécessaire au bon fonctionnement du site et de générer également de l'air comprimé et de la vapeur. Elle se divisait en deux : un bâtiment accueillant les chaudières et un hall énergie accueillant les turbines.

L'électricité était produite à l'aide de gaz de haut haut fourneau et de cokerie et générait par des turbines alimentées par de la vapeur ou directement au gaz.

Le vent, nécessaire au cowpers, où il sera réchauffé était également produit ici par l'intermédiaire de soufflantes.

Enfin, à proximité se trouvait également l'ancienne sous-station électrique Esprance-Longdoz.

A la suite de l'arrêt du HF6, la centrale a continué à produire de l'énergie pendant une petite durée, grâce à la cokerie pour alimenter les autres usines du groupe. Après son arrêt, le site a été très rapidement vandalisé à un point qu'il ne restait plus rien à sauver : c'est allé très loin dans le pillage, puisque tout le cuivre a été volé, tout ce qui avait de la valeur à été démantelé, des individus sont restés des semaines entières, et ont même "habités" le lieu tandis qu'un crime patrimonial était en train de se commettre à la vue de tous. Malheureusement ce n'est pas un cas isolé et toutes les installations de la région ont été victimes de ce phénomène.

Voici la partie chaudière, il y en avait deux grandes et une partie ancienne. Aujourd'hui ce n'est plus qu'un tas de ferraille.

Voici la partie chaudière, il y en avait deux grandes et une partie ancienne. Aujourd'hui ce n'est plus qu'un tas de ferraille.

Ce dernier modèle est une génératrice provenant des établissements suédois STAL (Svenska Turbinfabriks AB Ljungström) avant qu'il soit intégré au groupe ASEA et doit dater des années 1913-1916.

Et voici le hall des turbines mais sans les turbines puisque tout a été démantelé. Il y en avait au moins 6. A priori ces turbines étaient toutes de marques STAL également.

Et voici le hall des turbines mais sans les turbines puisque tout a été démantelé. Il y en avait au moins 6. A priori ces turbines étaient toutes de marques STAL également.

La seule turbine (la septième) encore présente semble de marque différente. Aux côté de ses turbines se trouvaient également deux compresseurs de la firme Suisse Escher Wyss-Oerlikon.

Cokerie de Seraing

C'est une cokerie équipée de quatre batteries :

- Deux batteries Krupp-Koppers (K1, K2 construites en 1967 et 1971)

- Batterie K1 : 22 fours (97 à 118)

- Batterie K2 : 22 fours (119 à 140)

- Deux batteries Coppée (CK2, CK3 construites vers 1983)

- Batterie CK2 : 58 fours (38 à 95)

- Batterie CK3 : 37 fours (1 à 37)

- Batterie CK4 : 24 fours (désaffecté)

Elle comprend 139 fours et produit 800 000 tonnes de coke par an, soit 2500 tonnes par jour. C'est la dernière cokerie en activité (2010) dans le bassin liégeois et l'avant dernière en Belgique (Sidmar).

En 2010 avec l'augmentation de production du coke (grâce au haut fourneau B) l'allure des fours augmentent également, en passant à 185. Elle alimente les hauts fourneaux d'Ougrée et Seraing en coke par bandes transporteuses.

Depuis l'annonce d'ArcelorMittal concernant la fermeture de la cokerie en 2013, seul le groupe Oxbow Mining, société américaine produisant et distribuant des combustibles solides et de minerais, s'est manifesté pour la reprendre. Après plusieurs mois de négociations, il apparaît que la cokerie ne serait pas en aussi bon état, en outre il faudrait un investissement de 58,8 millions pour remettre l'outil aux normes. Pire, ArcelorMittal n'aurait pas respecté les normes environnementales et le terrain serait plus pollué qu'il n'y parait. De plus Oxbow Mining estime qu'il faudrait attendre à peu près 7 ans (vers 2020) pour que l'outil devienne rentable.

Trop d'incertitudes, trop de difficultés et trop coûteuse, tous ces problèmes auront raison et ne feront pas aboutir cet engagement.

Le dossier de la cokerie est donc clair et déjà bouclé, et disons le globalement en reformulant : le dossier de la sidérurgie à chaud à Liège, ne sera pas vendue mais disparaîtra bien totalement du paysage.

Cette opération complexe durera sur 18 mois pour la démolition et au moins autant sur la dé-pollution du site. ArcelorMittal a prévu une enveloppe de 60 millions d'euros.

Ces photos ont été faites avec Vincent, ma page ainsi que la sienne sont donc très complémentaires. Merci à lui pour ses corrections.

Voici une batterie de fours on y voit la défourneuse au centre, c'est un machine énorme (en comparaison avec l'ouvrier) qui sert au défournement donc, à l'arrière on y voit le "bélier" qui sert à pousser le saumon de coke.

Voici une batterie de fours on y voit la défourneuse au centre, c'est un machine énorme (en comparaison avec l'ouvrier) qui sert au défournement donc, à l'arrière on y voit le "bélier" qui sert à pousser le saumon de coke.

Une nuit, dans la fureur de la cokerie : un bref instant immortalisé entre les enfers et la beauté d'une aurore. C'est un spectacle impressionnant.

Une nuit, dans la fureur de la cokerie : un bref instant immortalisé entre les enfers et la beauté d'une aurore. C'est un spectacle impressionnant.

Lorsque qu'un four est prêt à être défourné, l'ouvrier positionne la défourneuse en face du four, le tout précisément par guidage laser, puis "arrache" la porte et pousse le coke de l'autre côté du four (préalablement on a ouvert la porte, côté coke), celui-ci tombe ensuite dans le coke-car qui va l'emmener sous la tour d'extinction afin d'y être refroidi.

Lorsque qu'un four est prêt à être défourné, l'ouvrier positionne la défourneuse en face du four, le tout précisément par guidage laser, puis "arrache" la porte et pousse le coke de l'autre côté du four (préalablement on a ouvert la porte, côté coke), celui-ci tombe ensuite dans le coke-car qui va l'emmener sous la tour d'extinction afin d'y être refroidi.

Une vue globale de la cokerie, on y voit le quai de déchargement côté Meuse, ainsi que le parc à charbon tout proche, la tour à charbon est au centre des quatre batteries, accolée à elle se trouve une première tour d'extinction, la seconde est en fond de batterie (à gauche sur la photo). A chaque bout de batteries se trouve une cheminée, notez que celle en briques (à gauche sur la photo n'existe plus maintenant).

Une vue globale de la cokerie, on y voit le quai de déchargement côté Meuse, ainsi que le parc à charbon tout proche, la tour à charbon est au centre des quatre batteries, accolée à elle se trouve une première tour d'extinction, la seconde est en fond de batterie (à gauche sur la photo). A chaque bout de batteries se trouve une cheminée, notez que celle en briques (à gauche sur la photo n'existe plus maintenant).

L'extinction du coke est toujours impressionnante par la quantité de vapeur qu'elle dégage en si peu de temps.

Poste de contrôle

Déchargement

Le charbon arrive aujourd'hui par voie fluviale. Il faut plus d'une journée pour décharger complètement une péniche à l'aide d'une grue.

On ne peut pas utiliser n'importe quel charbon en cokerie. il faut au préalable que le charbon soit "cokéfiant", c'est à dire qu'il puisse se transformer en coke. Lors de la cuisson, les charbons cokéfiants se détendent aux alentours de 350-400°C puis se solidifient vers 500°C.Seuls les charbons bitumineux peuvent être utilisés dans le processus de cokéfaction, c'est à dire la houille (les sous-bitumineux, les bitumineux hauts volatiles et les bitumineux bas volatiles) et l'anthracite.

Stockage charbon

A leur arrivée les charbons sont contrôlés par analyse d'un échantillon et stockés en silos selon leur origine. A Seraing il y a deux accumulateurs :

- Les anciens silos (désaffectés) d'une capacité de 7360 tonnes

- Les nouveaux silos d'une capacité de 10820 tonnes

Les deux accumulateurs sont biens visibles (Cf: Première photo), les nouveaux silos sont à gauche, et les anciens à droite (Cf: Seconde photo). Ils sont séparés au centre par un convoyeur unique avec une tour d'angle qui se charge d'amener le charbon en haut de la tour à charbon.

Les deux accumulateurs sont biens visibles (Cf: Première photo), les nouveaux silos sont à gauche, et les anciens à droite (Cf: Seconde photo). Ils sont séparés au centre par un convoyeur unique avec une tour d'angle qui se charge d'amener le charbon en haut de la tour à charbon.

J'ai surnommé ces accumulateurs les "vaisseaux" ! Sans doute par leur forme.

La tour carré qui surmonte les nouveaux silos est un château d'eau qui est alimenté par les pompes Meuse que l'on verra plus tard.

Dans l'entre deux mondes, à gauche les nouveaux silos, à droite les anciens.

Dans l'entre deux mondes, à gauche les nouveaux silos, à droite les anciens.

Tout en haut dans les anciens silos, un tapis roulant apporte le charbon qui avance via une roue qui se déroule et les déverse en contrebas dans les trémies.

Tout en haut dans les anciens silos, un tapis roulant apporte le charbon qui avance via une roue qui se déroule et les déverse en contrebas dans les trémies.

Le charbon est stocké en fonction de son origine.

Le charbon est stocké en fonction de son origine.

Et tout en bas il est déversé sur un convoyeur qui va l'envoyer au broyage.

Et tout en bas il est déversé sur un convoyeur qui va l'envoyer au broyage.

A plusieurs endroits on notera la présence de braséros.

On utilisait des racleuses pour récupérer les charbons au niveau des ouvertures des trappes. L'engin est mobile et circule sur rail au dessus de la bande transporteuse.

On utilisait des racleuses pour récupérer les charbons au niveau des ouvertures des trappes. L'engin est mobile et circule sur rail au dessus de la bande transporteuse.

Broyage charbon

Pour pouvoir utiliser ces charbons de qualités diverses on réalise des mélanges qui respectent des critères de cokéfaction tout en diminuant les prix de revient. C'est pourquoi il est souvent utilisé des charbons peu cokéfiants au vu de leurs plus faibles coûts. Mais ils doivent respecter ces principes :

- Une teneur la plus basse possible en soufre et en cendres car ces éléments sont indésirables en sidérurgie.

- De 6 à 8% d'humidité.

- De 23 à 25% de matières volatiles responsables du dégagement gazeux.

- Un pouvoir agglutinant suffisant entre les charbons.

Les grains de charbon ayant une taille supérieure à 3mm s'agrègent mal lors de la cokéfaction, une opération de broyage est donc effectuée afin d'obtenir, après cuisson, un coke plus résistant. Ce phénomène est dû à la présence d'impuretés dans le charbon qui en cas de broyage, sont dispersées de manière homogène et, par conséquent, ne sont plus assez concentrées pour fragiliser localement le coke.

A l’issue du broyage, le produit obtenu a pour dénomination : pâte à coke.

Le charbon arrive d'un convoyeur à l'arrière du bâtiment, qui passe souterrainement et qui le remonte directement en haut (Visible sur la première photo dans le stockage charbon et sur la troisième photo). Il est concassé dans ce broyeur de marque Américaine. Il part ensuite par convoyeur dans l'entre deux, vu précédemment, qui va l'emmener dans la tour à charbon.

Le charbon arrive d'un convoyeur à l'arrière du bâtiment, qui passe souterrainement et qui le remonte directement en haut (Visible sur la première photo dans le stockage charbon et sur la troisième photo). Il est concassé dans ce broyeur de marque Américaine. Il part ensuite par convoyeur dans l'entre deux, vu précédemment, qui va l'emmener dans la tour à charbon.

Les lieux sont inévitablement plongés dans un chaos de poussières de charbon, on s'aperçoit alors de la finesse du broyage. En état de marche c'est un brouillard noir constant.

Les lieux sont inévitablement plongés dans un chaos de poussières de charbon, on s'aperçoit alors de la finesse du broyage. En état de marche c'est un brouillard noir constant.

Fours

Il s'agit de la principale installation de la cokerie.

Les batteries de fours à coke sont composés d'une suite de fours séparés les uns des autres par un piédroit. Les batteries de Seraing sont des Koppers du type "compound" à courant circulaire et chauffage différentiel.

Les dimensions d'un four sont de :

- Largeur : 45cm

- Longueur : 13m

- Hauteur : 4m

Chaque four est en briques réfractaires à base de silice, il peut contenir 15 tonnes de charbon. Un ensemble de brûleurs est placé entre chaque four, cet ensemble est appelé un piédroit. Chaque piédroit est composé de 28 brûleurs. (On totalisait 4004 brûleurs en 1998). Les cellules composant le piédroit sont appelées carneaux et sont au nombre de deux (pair et impair). Chaque carneau est composé d'une alimentation en gaz (riche (cokéfaction) ou pauvre (issue des hauts fourneaux), d'une alimentation en air et d'une évacuation des fumées.

Dans chaque carneau, l'un reçoit la flamme pendant que l'autre évacue les fumées. Toutes les 20 minutes on inverse le rôle des carneaux pour répartir au mieux la chaleur dans le four : c'est l'inversion Copppée.

La combustion idéale se fait quand la proportion de gaz et d'air est suffisante. Elle est dites oxydante quand il y a trop d'air par rapport à la quantité de gaz, elle est dites réductrice quand justement il y a un manque d'air par rapport à la quantité de gaz.

Au dessous de chaque four il y a deux régénérateurs dont l'un est relié aux carneaux pairs et l'autre aux carneaux impairs. Ainsi quand un régénérateur cède ses calories en réchauffant de l'air ou du gaz pauvre, le second régénérateur récupère des calories en évacuant les fumées. Chaque régénérateur est relié à une boite à fumée appelée couramment culotte. Les boites à fumée sont équipées d'une soupape à fumée pour l'évacuation des fumées dans les trainasses et d'un clapet à air pour l'admission de l'air à réchauffer.

On distingue les boites à fumée "à air" et les boites à fumée "à gaz", qui sont reliées aux conduites à gaz pauvre

Le temps normal de cuisson est de 16h. Sur une tonne de charbon à 25% de matières volatiles et à 7% d'eau, cela donne :

- 750kg de coke

- 28 kg de goudron

- 10kg de sulfate d'ammoniaque

- 8kg de benzol

- 0,4kg de naphtaline

- 285nm³ de gaz brut

C'est l'élément central qui permet de stocker et alimenter les enfourneuses. Elle possède la capacité nécessaire pour une journée complète de production.

Dans toute cokerie la tour à charbon est positionnée au centre afin de desservir les deux/quatre batteries ou à une extrémité si il n'y a qu'une seule batterie (Anderlues).

La tour à charbon est principalement constituée de trémies et de bandes transporteuses qui acheminent le charbon, mais c'est aussi ici qu'est effectué le mélange optimal avant son enfournement. La batterie est divisée en deux pour chaque batteries de fours, qu'elle doit alimenter, ce qui fait qu'à l'intérieur les installations sont doublées.

Avant de débuter l’opération de distillation de la pâte à coke, il faut transférer la pâte dans les fours. L’équipe chargée des fours transfère une quantité de pâte dans une machine appelée enfourneuse. Cette machine est située et circule au dessus des batteries, elle remplit ensuite les fours par des ouvertures situées au dessus de ceux-ci, les bouches d’enfournement. Ces ouvertures se présentent sous la forme de bouchons et au nombre de quatre par four. Durant le remplissage, une autre machine appelée défourneuse s’occupe elle d’égaliser la charge de pâte tout le long du four afin d’assurer une meilleure répartition de la charge et homogénéiser la cuisson. Le remplissage fini, les ouvertures supérieures et latérale sont fermées et le processus de cuisson de la pâte débute.

Une vue rapprochée depuis le haut de la tour à charbon permet de bien comprendre de quoi nous parlons : à gauche la défourneuse 3, au centre l'enfourneuse 3 et à droite le quai d'étalage ainsi que la tour d'extinction au fond.

Une vue rapprochée depuis le haut de la tour à charbon permet de bien comprendre de quoi nous parlons : à gauche la défourneuse 3, au centre l'enfourneuse 3 et à droite le quai d'étalage ainsi que la tour d'extinction au fond.

Comme on vient de le voir, l'enfourneuse réceptionne le charbon en se positionnant sous la tour à charbon où elle remplit ses trémies. Par ordre du chef de poste elle circule sur le quai d'enfournement jusqu'au four qu'elle doit charger. Ici à Seraing comme un peu partout, cet enfournement est réalisé par gravité. La machine est équipée d'un capteur de positionnement et permet donc de se mettre à l'aplomb de la bouche d'enfournement, qu'elle arrache par le biais d'un aimant. L'opération est réalisé quatre fois, pour les quatre bouches.

Comme on vient de le voir, l'enfourneuse réceptionne le charbon en se positionnant sous la tour à charbon où elle remplit ses trémies. Par ordre du chef de poste elle circule sur le quai d'enfournement jusqu'au four qu'elle doit charger. Ici à Seraing comme un peu partout, cet enfournement est réalisé par gravité. La machine est équipée d'un capteur de positionnement et permet donc de se mettre à l'aplomb de la bouche d'enfournement, qu'elle arrache par le biais d'un aimant. L'opération est réalisé quatre fois, pour les quatre bouches.

Dans le cas de l'enfourneuse 3, une fois la bouche ouverte elle positionne l'ouverture de la trémie de stockage en face. En général, à l'ouverture et donc au contact avec l'oxygène, il se produit souvent une production de fumée noire. Afin de ne pas déverser à côté, une colonne prolongeant l'extrémité de la trémie s'enfonce dans la bouche pour déverser intégralement dans la cellule. On appelle cette colonne le télescope.

Si l'on compare ce mode d'ouverture entre l'enfourneuse 3 et l'enfourneuse 5, le seul changement notable est que sur l'enfourneuse 5 l'ouverture et le versement sont représenté par une seule action et machine. Notons que le poste de pilotage est situé au dessus près des trémies sur l'enfourneuse 3 et au niveau du quai sur l'enfourneuse 5.

Un ouvrier est parfois réquisitionné pour nettoyer la bouche avant ou après l'enfournement afin d'effectuer un nettoyage.

Chaque four et colonnes sont identifiés par un numéro unique qui sert de guidage pour le défourneur et l'enfourneur.

Chaque four et colonnes sont identifiés par un numéro unique qui sert de guidage pour le défourneur et l'enfourneur.

La grande bouche est celle d'enfournement, les petites situées au dessus sont celles des carneaux, elles servent au cokier pour la vérification.