Région de la Basse-Saxe

Salzgitter AG

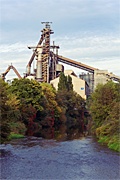

Le site de production de Salzgitter fût crée en 1937 (Rheichswerke Hermann Göring) par le gouvernement nazi (Hermann Göring), afin de préparer la future guerre. Quatre sites représentant 32 hauts fourneaux avaient été pensés, mais seulement 12 furent construit en 1942. Les nazis avaient construit de fausses installations non loin de là tout en bois afin de tromper les alliés qui les détruisirent de milliers de bombes. Le site peu touché après guerre fût démonté pour réparation de guerre. Entre 1949 et 1961 7 nouveaux hauts fourneaux sont reconstruits sur le site afin de redémarrer la production. Le site produit 13 500 tonnes de fonte par jour.

Il s'agit d'un site gigantesque comprenant 3 hauts fourneaux dont deux modernes, une cokerie, une agglomération, une centrale électrique, une aciérie et un laminoir.

Il s'agit d'un site gigantesque comprenant 3 hauts fourneaux dont deux modernes, une cokerie, une agglomération, une centrale électrique, une aciérie et un laminoir.

Région de la Ruhr

Cokerie de Schwelgern

La cokerie de Schwelgern est une cokerie très moderne et "propre" son lancement date de 2002, elle possède les fours les plus hauts du monde, d'une capacité de 80 tonnes, chacun, et il y en a 140 (deux batteries de 70).

Elle produit 2,5 millions de tonnes par an.

Après 25 heures de cuisson le coke est prêt à être défourner, le coke car amène le coke dans l'une des deux tours d'extinction, ou il est refroidi en 70 secondes par de l'eau à 60 degrés. Cette opération est répétée toutes les 15 minutes et plus de 135 fois par jour, toute l'année.

Après 25 heures de cuisson le coke est prêt à être défourner, le coke car amène le coke dans l'une des deux tours d'extinction, ou il est refroidi en 70 secondes par de l'eau à 60 degrés. Cette opération est répétée toutes les 15 minutes et plus de 135 fois par jour, toute l'année.

Thyssen Krupp Steel Duisburg

Le site de Thyssenkrupp est un énorme complexe qui occupe un 1,7km² (17,5 hectares, et près de 70 000 m³ de béton et 38 000 tonnes d'acier) où se trouvent aujourd'hui (2013) quatre hauts fourneaux produisant près de 11,5 millions de tonnes par an. Le site se divise en deux :

- Site de Schwelgern : Le HF 1 et le HF 2, une agglomération, une cokerie, une aciérie et laminoirs a chaud et froid

- Site de Bruckhausen : Le HF 8 et le HF 9, une cokerie, une aciérie et un laminoir à chaud

Une vue générale sur l'empire Krupp avec une vue sur les HF-1-2-8-9.

Une vue générale sur l'empire Krupp avec une vue sur les HF-1-2-8-9.

Son lancement remonte au 1 février 1973, à cette époque il est considéré comme le plus puissant haut fourneau, 110m de haut et 14m de diamètre au creuset.

Son lancement remonte au 1 février 1973, à cette époque il est considéré comme le plus puissant haut fourneau, 110m de haut et 14m de diamètre au creuset.

Fier de ses 90m de haut le HF 2 est le plus grand haut fourneau d'Europe, avec un diamètre au creuset de 14,9m. Il est construit en 1993 et produit 12 000 tonnes de fonte par jour et 3300 tonnes de scories en engloutissant 19 000 tonnes de minerai de fer et 4000 tonnes de coke.

Fier de ses 90m de haut le HF 2 est le plus grand haut fourneau d'Europe, avec un diamètre au creuset de 14,9m. Il est construit en 1993 et produit 12 000 tonnes de fonte par jour et 3300 tonnes de scories en engloutissant 19 000 tonnes de minerai de fer et 4000 tonnes de coke.

Le HF 8 est modernisé en 2007 et remplace le HF 4 (il datait de 1963, il est aujourd'hui détruit)

Le HF 8 est modernisé en 2007 et remplace le HF 4 (il datait de 1963, il est aujourd'hui détruit)

Il coule actuellement 5600 tonnes de fonte par jour.

Le HF 9 a été modernisé en 2012, la dernière datait de 1987, il produit 1,7 millions de tonnes par an.

Le HF 9 a été modernisé en 2012, la dernière datait de 1987, il produit 1,7 millions de tonnes par an.

Voici une photo qui remonte à 2009, on y voit les trois hauts fourneaux de Bruckhausen à gauche (HF 9, HF 8, HF 4) et à droite ceux de Schwelgern (HF 1 et HF 2).

Voici une photo qui remonte à 2009, on y voit les trois hauts fourneaux de Bruckhausen à gauche (HF 9, HF 8, HF 4) et à droite ceux de Schwelgern (HF 1 et HF 2).

DK Recycling

DK Recycling est une usine un peu à part car leur but est de recycler les déchets ferreux afin de produire des sous produits de fonte de moulage.

Les déchets sont triés, puis frittés pour obtenir une sorte de scorie de fer à laquelle on a rajouté de la poussière de coke. Le tout est envoyé vers les deux hauts fourneaux de l'usine (un seul est en marche, l'autre est en secours).

L'usine possède également un petit four électrique LF (Low Frequencies) de 30 tonnes pour les alliages, sa construction remonte à 1974.

Thyssen Meiderich (Landschaftspark)

C'est en 1901 que August Thyssen fait construire les premiers hauts fourneaux, il y en a eu cinq au total, il n'en reste plus que 3. Le cinq a été mis en marche en 1973 mais le 4 avril 1985 l'usine fermait ses portes après 80 ans de production. Presque dix ans plus tard, en 1994, pourtant l'usine ré-ouvrait mais cette fois-ci au public, le site aura été préservé et transformé en musée avec l'implantation d'un parc paysager, faisant la part belle, entre un univers industriel pollué vers un lieu de tranquillité, de verdure et de culture.

La nuit le parc est complètement éclairé, avec des couleurs très discutable selon moi.

La nuit le parc est complètement éclairé, avec des couleurs très discutable selon moi.

Hüttenwerke Krupp Mannesmann (HKM)

L'usine aussi gigantesque qu'elle soit est la réunion de deux sites de production dés 1987 : Huttenheim et Rheinhausen, sur le site de Huttenheim.

Le site produit 5,3 millions de tonnes d'acier par an.

Le HF A date de 1973.

Le HF A date de 1973.

Le HF B date de 1981.

La première cokerie date de 1959 puis modernisée en 1984 et 2013 (2,3 millions de tonnes annoncée).

La première cokerie date de 1959 puis modernisée en 1984 et 2013 (2,3 millions de tonnes annoncée).

Cokerie Prosper

La toute première cokerie est construite en 1863 sur le site de Prosper I, mais celle-ci est construite en 1928 pour remplacer tous les petits fours à coke de la région, elle se compose de 4 batteries de 45 fours. Entre 1982 et 1989 elle est modernisée, il y a aujourd'hui 3 batteries représentant 146 fours, produisant 5500 tonnes de coke par jour, soit 2 millions par an. Depuis 2011 la cokerie est propriété d'ArcelorMittal.

On aperçoit la cokerie Zollverein (cheminées) au fond sur la dernière photo.

On aperçoit la cokerie Zollverein (cheminées) au fond sur la dernière photo.

Cokerie Hansa

La cokerie d'Hansa est construite en 1927 et l'année suivante débute la production de coke, avec deux batteries de fours. Dix ans plus tard ce sont deux nouvelles batteries qui viennent se rajouter à la cokerie totalisant 290 fours.

1957, c'est l'année record avec 1 864 000 tonnes de coke produites. Le 15 décembre 1992, c'est l'arrêt définitif de la cokerie, la production est transféré à Kaisersthul III.

1999, la cokerie ouvre ses portes au public.

Tout une série de tours et bandes transporteuse, qui a pour but d'amener le charbon au niveau de la tour à charbon.

Tout une série de tours et bandes transporteuse, qui a pour but d'amener le charbon au niveau de la tour à charbon.

Il y a au total 3 défourneuses. On aperçoit en fond (Dernière photo) le chevalement de la mine d'Hansa.

Nous allons à présent visiter la salle des machines qui accueille cinq compresseurs.

Nous allons à présent visiter la salle des machines qui accueille cinq compresseurs.

A partir de 1931, le gaz produit est vendu aux sites sidérurgiques de la région notamment Dortmunder Union Steel Works et Phoenix. Pour rappel le gaz de cokerie est un gaz riche, mais il doit être compressé afin qu'il soit utilisé correctement dans les hauts fourneaux. D'abord équipé de trois compresseurs DEMAG, ce sont deux de plus qui sont adjoints en 1930.

Une partie du gaz est aussi vendu pour le chauffage urbain.

Phoenix-West

L'histoire de la sidérurgie à Hörde remonte en 1841 avec la mise en service de l'usine Hermannshütte, qui tire son nom de son fondateur : Hermann Dietrich Piepenstock. Trois hauts fourneaux sont à feu en 1855-1856 avec environ 1200 ouvrier et produisant 22750 tonnes de fonte.

L'aciérie passe de convertisseurs Bessemer au procédé Thomas à partir 1880, s'en suit trois fours Martin, un nouveau laminoir pour rails et un laminoir à bandes.

A partir de 1906 la production atteint 500 000 tonnes de fonte par an avec 6200 ouvriers. La societé fusionne avec la Phoenix AG la même année.

L'usine comporte jusqu'à sept hauts fourneaux jusqu'à la Seconde Guerre Mondiale avant que celle-ci ne soit détruite pendant la guerre. Elle est cependant reconstruite avec l'aide des alliés.

En 1992 Krupp AG prend le contrôle de l'usine mais avec la fusion de THyssen AG, c'est alors le site de Duisburg qui est préféré contre celui de Dortmund, l'usine ferme en 1998.

Le HF 6 est à gauche, le HF 5 à droite, l'épuration est au centre (Cf: Phoenix-West).

Le HF 6 est à gauche, le HF 5 à droite, l'épuration est au centre (Cf: Phoenix-West).

Henrichshütte

L'usine Henrichshütte est crée en 1854, elle tire son nom du comte Heinrich de Stolberg-Wernigerode (1772-1854). Qui pouvait savoir que 150 ans plus tard tout allait s'arrêter ? Que penser des 10 000 personnes qui ont pu travailler sur le site ? Quand l'usine ferme elle appartient au groupe Thyssen, après avoir subi quatre changements de propriétaires en 70 ans. En 1987 tout d'abord c'est le haut fourneau et le laminoir qui sont arrêtés, puis l'aciérie en 1993 et enfin la fonderie en 2004.

En 1989 l'association LWL (Landschaftsverband Westfalen Lippe) reprend l'aciérie et s'y installe, elle entreprend de sauver une partie du site. Sur les trois hauts fourneaux qu'a compté l'usine, il n'en reste plus qu'un, le HF 1 a été détruit, le HF 2 a été démonté pour être envoyer en Chine en 1990, le HF 3 est celui qui reste.

Le haut fourneau 3 est actuellement le plus vieux haut fourneau de la région de la Ruhr. Il date de 1940. Sa hauteur atteint les 55 mètres et produisait entre 1500 et 1600 tonnes de fonte par jour.

Le haut fourneau 3 est actuellement le plus vieux haut fourneau de la région de la Ruhr. Il date de 1940. Sa hauteur atteint les 55 mètres et produisait entre 1500 et 1600 tonnes de fonte par jour.

Le haut fourneau a été conservé dans on état complet incluant, les installations d'épuration des gaz, les cowpers avec la cheminée, le monte charge et la halle de coulée.

Sur cette avant dernière photo on peut encore voir le "socle" du haut fourneau 2.

Sur cette avant dernière photo on peut encore voir le "socle" du haut fourneau 2.

La dernière coulée a eu lieu le 18 décembre 1987.

La dernière coulée a eu lieu le 18 décembre 1987.

Assurément le bâtiment le plus impressionnant reste l'ancienne halle des soufflantes datant de 1906, avec notamment la soufflante au gaz Demag de 500 tonnes, rappelant celles de Volklinger-Hütte. Sont aussi rassemblés plusieurs autres machines provenant de l'aciérie ou du laminoir.

Assurément le bâtiment le plus impressionnant reste l'ancienne halle des soufflantes datant de 1906, avec notamment la soufflante au gaz Demag de 500 tonnes, rappelant celles de Volklinger-Hütte. Sont aussi rassemblés plusieurs autres machines provenant de l'aciérie ou du laminoir.

Installé en 1971 cette première turbo-soufflante se compose d'un compresseur issu du constructeur Gutehoffnungshütte et de sa turbine à vapeur Siemens, capable de produire 5500Kw de puissance et de chauffer le vent à 125 degrés.

Installé en 1971 cette première turbo-soufflante se compose d'un compresseur issu du constructeur Gutehoffnungshütte et de sa turbine à vapeur Siemens, capable de produire 5500Kw de puissance et de chauffer le vent à 125 degrés.

Region de la Sarre

Volklinger Hütte

Article détaillé sur cette page

ROGESSA Dillinger Hütte

C'est en 1685 que les Forges et Aciéries de Dilling sont crées. Dillinger Hütte est spécialisé dans la fabrication de tôles fortes, il est le numéro un des producteurs en Europe. L'usine est un énorme complexe "tout en un", tout est produit à Dillinger de la fonte jusqu'au produit fini. Le site comprend des hauts fourneaux, une agglomération, une cokerie, une aciérie et un laminoir.

La société ROGESSA s'occupe de produire la fonte.

La fonte tombe dans les torpilles, elles partent ensuite à l'aciérie.

La fonte tombe dans les torpilles, elles partent ensuite à l'aciérie.

Forges de Neunkirchen

Il ne reste que deux hauts fourneaux (le 2 et le 6) sur les six qu'a compté le site, il est possible de visiter le 2.

La première preuve d'une forge et d'une aciérie à Neunkirchen remonte à 1593, mais c'est en 1806 que les frères Stumm rachète l'usine sidérurgique et fonde la Gebrüder Stumm OHG. En 1890, c'est la construction d'une usine sidérurgique à Uckange, avec 5 hauts fourneaux d'ici 8 ans, en 1901 deux nouveaux hauts fourneaux sont construits aux Forges, on produit alors 393 000 tonnes de fonte sur les deux sites.

En 1919 Ferdinand Stumm quitte son poste, l'usine d'Uckange est alors vendue à la SA des Forges et Aciéres de Nord et Lorraine et à Neukirchen la Neunkircher Eisenwerk AG est fondée par de nouveaux investisseurs.

En 1982 c'est la fusion de la Stahlwerke Röchling-Burbach GmbH (Völklinger Hütte) et de la Neunkircher Eisenwerk AG pour former le groupe ARBED Saarstahl pourtant en juillet c'est la fin des hauts fourneaux.