Le paysage ocrier

Voici une vue générale sur tout le bassin ocrier, il est entouré par les monts visibles au fond qui forme le Parc Naturel Régional du Lubéron. Sur la seconde photo la vue est centrée sur les buttes de Gargas (à gauche) et de Roussillon (à droite).

Voici une vue générale sur tout le bassin ocrier, il est entouré par les monts visibles au fond qui forme le Parc Naturel Régional du Lubéron. Sur la seconde photo la vue est centrée sur les buttes de Gargas (à gauche) et de Roussillon (à droite).

Le Colorado Provençal

Le site dénommé le Colorado Provençal est un ancien site d'extraction à ciel ouvert de l'ocre. Cet immense site est aujourd'hui géré par une association regroupant les différents propriétaires, anciens ocriers, et s'occupe de l'entretien et de la préservation du lieu. Remarquable par ces couleurs directes, faites de blanc, de jaune, d'orange et de rouge, elles contrastent avec la végétation verdoyante qui l'entoure et la montagne du Luberon. Le terme de "Colorado" fait d'ailleurs directement référence au fleuve du Colorado aux Etats-Unis, lequel a érodé les plateaux rocheux et a donné naissance au Grand Canyon, dont les falaises abruptes rougeâtres rappellent celles de Rustrel.

Le site aurait été en activité de 1871 jusqu'au début des années 90, ou le dernier lavage de l'ocre aurait eu lieu en 1993.

Devenu industriel, l'ocre était devenu à l'instar de l'or comme au Texas, une ruée vers l'ocre. Transformé, réhabilité, le site est aujourd'hui sculpté par le temps, les terrains ont façonnés ces décors improbables, notamment grâce aux différentes nuances naturelles et pigmentées de l'ocre. 24 teintes officielles sont d'ailleurs recensées sur le site.

Sources :

- Le site officiel de l'association du Colorado de Rustrel.

Voici une balade à travers les différents endroits du site : le cirque de Barriès, le cirque de Bouvène, les cheminées des fées, le Sahara, et les tunnels.

Voici une balade à travers les différents endroits du site : le cirque de Barriès, le cirque de Bouvène, les cheminées des fées, le Sahara, et les tunnels.

Au détour de votre balade il n'est pas rare de trouver les vestiges industriels de l'exploitation de l'ocre.

Au détour de votre balade il n'est pas rare de trouver les vestiges industriels de l'exploitation de l'ocre.

Les ocres 1

Ici l'accès se fait soit par un puits, soit par une descenderie à l'aide d'un chevalement.

Ici l'accès se fait soit par un puits, soit par une descenderie à l'aide d'un chevalement.

Le fond est noyé.

Le fond est noyé.

Une seconde descenderie, elle aussi est noyée.

Une seconde descenderie, elle aussi est noyée.

Encore une autre descenderie, celle-ci est la plus intéressante, il reste ici un beau treuil, qui servait à remonter les wagonnets.

Encore une autre descenderie, celle-ci est la plus intéressante, il reste ici un beau treuil, qui servait à remonter les wagonnets.

La descenderie est très inclinée, elle est encore équipée d'une voie de roulage, on aperçoit encore les rouleaux pour le treuil. On observe d'en bas les différentes strates et couleurs de l'ocre, c'est magnifique. La descenderie est parée de pierres dans sa partie basse et surmontée par un toit en briques.

La descenderie est très inclinée, elle est encore équipée d'une voie de roulage, on aperçoit encore les rouleaux pour le treuil. On observe d'en bas les différentes strates et couleurs de l'ocre, c'est magnifique. La descenderie est parée de pierres dans sa partie basse et surmontée par un toit en briques.

Le reste est noyée sous 2 à 3m d'eau environ. On voit bien que la voie arrivait sur un petit plan incliné pour s'adapter avec l'inclinaison de la descenderie.

Le reste est noyée sous 2 à 3m d'eau environ. On voit bien que la voie arrivait sur un petit plan incliné pour s'adapter avec l'inclinaison de la descenderie.

Il s'agit d'une ancienne carrière qui a servie par la suite de champignonnière.

Il s'agit d'une ancienne carrière qui a servie par la suite de champignonnière.

C'est un site qui ne manque pas de charme, c'est très mignon. Les galeries ont des aspects bleues, à cause du produit utilisé par les champignonnistes pour désinfecter les caves. Les galeries prennent la forme de voûtes et sont même peignées. C'est un très beau travail à tout point de vue.

C'est un site qui ne manque pas de charme, c'est très mignon. Les galeries ont des aspects bleues, à cause du produit utilisé par les champignonnistes pour désinfecter les caves. Les galeries prennent la forme de voûtes et sont même peignées. C'est un très beau travail à tout point de vue.

Les galeries se ressemblent, les réseaux sont assez petits mais très bien organisés.

Les galeries se ressemblent, les réseaux sont assez petits mais très bien organisés.

Il reste un très beau puits d'extraction à moitié équipé.

Il reste un très beau puits d'extraction à moitié équipé.

Par endroit il reste des traces d'exploitations souterraines.

Par endroit il reste des traces d'exploitations souterraines.

Voici l'ancienne exploitation en souterrain, une partie a été reconvertie en champignonnière. Il y a une particularité que je n'ai pu voir qu'ici : il s'agit de cette galerie de recherche creusée à travers la couche, au niveau du sol. La galerie mesure 1m de largeur sur 50cm de hauteur.

Voici l'ancienne exploitation en souterrain, une partie a été reconvertie en champignonnière. Il y a une particularité que je n'ai pu voir qu'ici : il s'agit de cette galerie de recherche creusée à travers la couche, au niveau du sol. La galerie mesure 1m de largeur sur 50cm de hauteur.

Une caractéristique propre à toutes ces carrières : un peu de soleil et tout de le suite la magie opère, des couleurs chaudes et fortes avec un zeste de naturel pour alterner. Je pense que les meilleures photos qui puissent être faites sont celles en pose naturelle. Un peu plus loin ma vision est confirmée : voilà ma Provence à moi : l'odeur des pins, les couleurs fantastique de l'ocre, la fraîcheur du souterrain, et même le bruit des grillons. Un instant magique et apaisant.

Une caractéristique propre à toutes ces carrières : un peu de soleil et tout de le suite la magie opère, des couleurs chaudes et fortes avec un zeste de naturel pour alterner. Je pense que les meilleures photos qui puissent être faites sont celles en pose naturelle. Un peu plus loin ma vision est confirmée : voilà ma Provence à moi : l'odeur des pins, les couleurs fantastique de l'ocre, la fraîcheur du souterrain, et même le bruit des grillons. Un instant magique et apaisant.

Quelqu'un est déjà passé ici avant moi. Cette partie de la carrière a servi de champignonnière il reste à un endroit plusieurs sacs de culture.

Quelqu'un est déjà passé ici avant moi. Cette partie de la carrière a servi de champignonnière il reste à un endroit plusieurs sacs de culture.

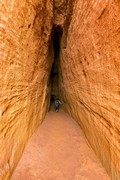

De loin les plus grandes hauteurs constatées dans ces carrières, c'est très haut mais aussi très rapproché.

De loin les plus grandes hauteurs constatées dans ces carrières, c'est très haut mais aussi très rapproché.

Une salle immense crée avec le temps, et qui tient pourtant assez bien.

Une salle immense crée avec le temps, et qui tient pourtant assez bien.

L'imposante entrée des mines de Bruoux avec ses quatre grandes ouvertures.

L'imposante entrée des mines de Bruoux avec ses quatre grandes ouvertures.

Il s'agit d'une autre exploitation où l'on pouvait accéder soit par puits soit par cavage, mais depuis l'ensemble est entièrement noyé. Ce fût l'une des premières exploitations à être ouverte.

Il s'agit d'une autre exploitation où l'on pouvait accéder soit par puits soit par cavage, mais depuis l'ensemble est entièrement noyé. Ce fût l'une des premières exploitations à être ouverte.

Nous sommes à l'aplomb de l'installation de pompage, mais il n'y a guère plus. Un peu plus loin il semble y avoir d'autres entrées, mais finalement ce n'est pas intéressant, juste à côté la falaise s'est effondrée.

Nous sommes à l'aplomb de l'installation de pompage, mais il n'y a guère plus. Un peu plus loin il semble y avoir d'autres entrées, mais finalement ce n'est pas intéressant, juste à côté la falaise s'est effondrée.

Un beau vestige de l'exploitation, mais qu'est ce que c'est artisanal !

Un beau vestige de l'exploitation, mais qu'est ce que c'est artisanal !

Il s'agit d'un "chevalement" en bois, qui permettait de descendre dans la carrière, on ne peux que monter ou descendre en une seule fois, sinon il fallait être courageux et emprunter ces échelles. Plus tard le puits ne servait plus qu'au pompage de l'eau.

Il s'agit d'un "chevalement" en bois, qui permettait de descendre dans la carrière, on ne peux que monter ou descendre en une seule fois, sinon il fallait être courageux et emprunter ces échelles. Plus tard le puits ne servait plus qu'au pompage de l'eau.

Au fond du puits on retrouve le noyage.

Au fond du puits on retrouve le noyage.

Les ocres 2

La plus grande champignonnière du coin, il reste des milliers de sacs. La carrière est exploitée tout en longueur sur deux grandes galeries parallèles entrecoupées par des galeries de jonction.

La plus grande champignonnière du coin, il reste des milliers de sacs. La carrière est exploitée tout en longueur sur deux grandes galeries parallèles entrecoupées par des galeries de jonction.

On utilise de l'urée (46% d'azote) pour le compost des champignons.

On utilise de l'urée (46% d'azote) pour le compost des champignons.

Lorsque la lumière inonde ces parois c'est toute la magie de l'ocre qui opère et c'est un spectacle magnifique, romantique de couleurs. Il n'y avait rien à dire tellement c'était beau que j'en suis resté époustouflé pendant plusieurs minutes. C'est une palette de couleurs très chaude passant allègrement du rouge au vert avec un soupçon de jaune.

Lorsque la lumière inonde ces parois c'est toute la magie de l'ocre qui opère et c'est un spectacle magnifique, romantique de couleurs. Il n'y avait rien à dire tellement c'était beau que j'en suis resté époustouflé pendant plusieurs minutes. C'est une palette de couleurs très chaude passant allègrement du rouge au vert avec un soupçon de jaune.

Le site est grandiose et apaisant, nous y trouvons un charme qui aspire à la réflexion. Dans une autre mesure on peut apercevoir toutes les différentes strates de l'ocre, virant du bleu au jaune en passant par le rouge, et même du vert issue de la mousse qui vient se greffer ici.

Le site est grandiose et apaisant, nous y trouvons un charme qui aspire à la réflexion. Dans une autre mesure on peut apercevoir toutes les différentes strates de l'ocre, virant du bleu au jaune en passant par le rouge, et même du vert issue de la mousse qui vient se greffer ici.

Nous nous perdons avec bonheur pour en découvrir toutes les subtilités et passages surprenants.

Nous nous perdons avec bonheur pour en découvrir toutes les subtilités et passages surprenants.

Un dernier au revoir sous le signe du couchant. J'adresse un clin d'oeil à notre "guide" qui se souviendra de ses photos et du moment passé ensemble.

Un dernier au revoir sous le signe du couchant. J'adresse un clin d'oeil à notre "guide" qui se souviendra de ses photos et du moment passé ensemble.

Belle champignonnière, relativement petite, mais encore bien préservée. Les volumes sont moins importants, c'est plus traditionnel cela change mais ne manque pas de charme pour autant.

Belle champignonnière, relativement petite, mais encore bien préservée. Les volumes sont moins importants, c'est plus traditionnel cela change mais ne manque pas de charme pour autant.

Dans certaines galeries on a laissés des masses en pied.

Dans certaines galeries on a laissés des masses en pied.

Oui, la balance est toujours en état de marche.

Oui, la balance est toujours en état de marche.

Dans une petite partie de la carrière, un agriculteur entrepose encore quelques légumes.

Dans une petite partie de la carrière, un agriculteur entrepose encore quelques légumes.

Les ocres 3

Ici, cela ne se voit pas encore de trop mais les galeries commencent à être inclinées.

Ici, cela ne se voit pas encore de trop mais les galeries commencent à être inclinées.

Un trou de première qualité avec un ciel peu encourageant. A vrai dire le fond est enseveli.

Un trou de première qualité avec un ciel peu encourageant. A vrai dire le fond est enseveli.

Les piliers sont renforcés par des pierres sèches à chaque angle.

Les piliers sont renforcés par des pierres sèches à chaque angle.

Les ocres 4

Il s'agit d'une petite carrière plutôt étendue en longueur qu'en largeur et exploitée en piliers tournés. C'est un vrai quadrillage où les piliers sont très rapprochés. Ici il n'y a rien d'industriel tout est resté assez artisanal. Les couches sont variées et colorées.

L'eau a remblayée toute la première partie de la carrière ce qui la rend soit inaccessible ou très basse. Vers le fond la hauteur augmente, les galeries sont parallèles et se terminent pour la plupart sur des galeries de recherches.

L'usine de Rustrel

La découverte du gisement de fer de Notre-Dame-des-Anges par Cottelier en 1832 est à l'origine de la construction et du développement de l'usine métallurgique du site qui se divise en deux :

- L'usine du bas : Saint Pierre : L'usine est construite en 1840 par F.Gaufridy et marchera jusqu'en 1852.

- L'usine du haut : Notre-Dame-des-Anges : C'est Gustave Perre, une connaissance de Cottelier qui a le projet de démarrer une usine métallurgique mais c'est finalement Mr Duplantier qui rachètera les terrains et mettra en marche l'usine en 1846. L'usine fonctionnera en alternance jusqu'en 1887 avec différents exploitants.

L'usine ne décollera jamais à cause de son acier de qualité médiocre et de sa position géographique, trop concurrencé par d'autres régions ou pays comme l'Angleterre à cette époque.

Il reste aujourd'hui les vestiges des deux hauts fourneaux de l'usine du haut, de la halle de fonderie, des halles de stockage, du bâtiment de la machine avec sa cheminée.

Sources :

- Base Mérimée

- Mairie de Rustrel

Et toujours de l'ocre ! Il est très rouge à cause de l'oxyde de fer.

Et toujours de l'ocre ! Il est très rouge à cause de l'oxyde de fer.